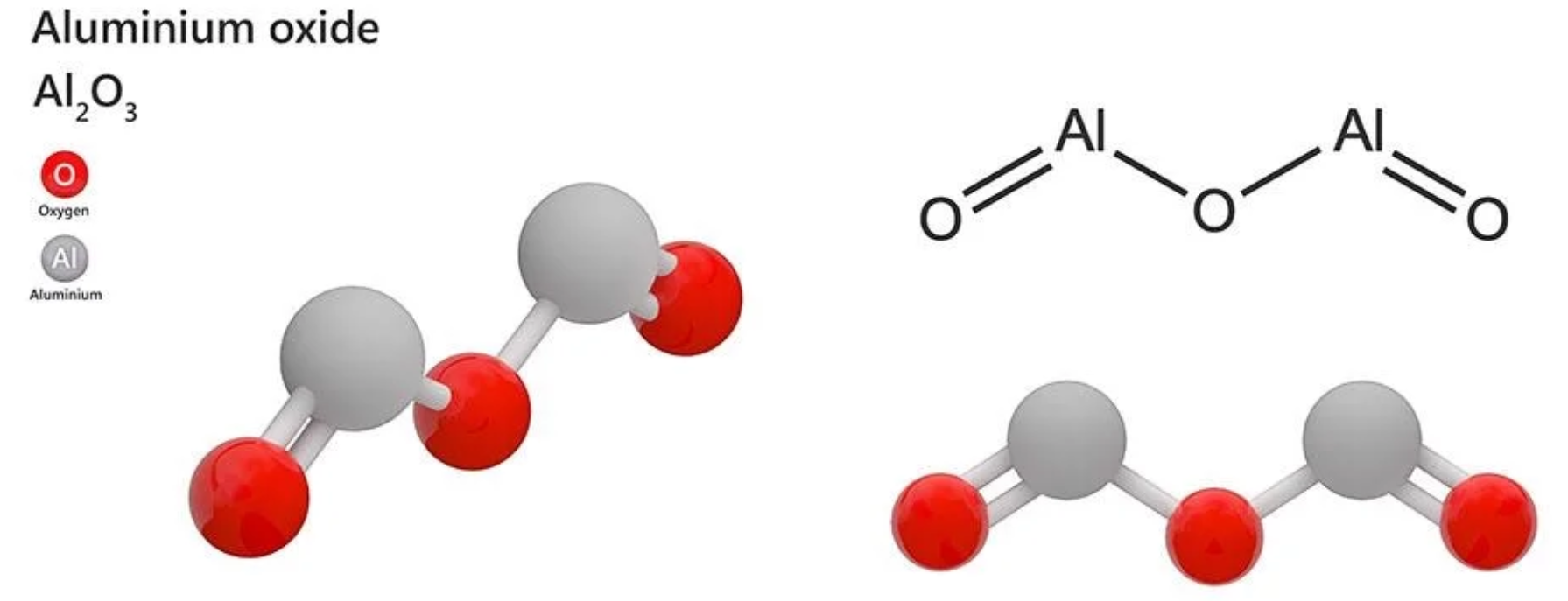

♦Alumine (Al2O3)

Les pièces en céramique de précision produites par ZhongHui Intelligent Manufacturing Group (ZHHIMG) sont fabriquées à partir de matières premières céramiques de haute pureté (alumine à 92-97 %, 99,5 % ou > 99,9 %) et usinées par pressage isostatique à froid (CIP). Le frittage à haute température et l'usinage de précision garantissent une précision dimensionnelle de ± 0,001 mm, une rugosité de surface Ra 0,1 et une température d'utilisation maximale de 1 600 °C. Différentes couleurs de céramique sont disponibles sur demande : noir, blanc, beige, rouge foncé, etc. Résistantes aux hautes températures, à la corrosion et à l'usure, ces pièces en céramique de précision offrent une excellente isolation thermique et thermique. Elles sont conçues pour une utilisation prolongée en environnements à haute température, sous vide ou en présence de gaz corrosifs.

Largement utilisé dans une variété d'équipements de production de semi-conducteurs : cadres (supports en céramique), substrats (bases), bras/ponts (manipulateurs), composants mécaniques et paliers à air en céramique.

| Nom du produit | Tube/tuyau/tige carrée en céramique d'alumine de haute pureté (99 %) | |||||

| Indice | Unité | 85 % Al2O3 | 95 % Al2O3 | 99 % Al2O3 | 99,5 % Al2O3 | |

| Densité | g/cm3 | 3.3 | 3,65 | 3.8 | 3.9 | |

| Absorption d'eau | % | <0,1 | <0,1 | 0 | 0 | |

| Température de frittage | ℃ | 1620 | 1650 | 1800 | 1800 | |

| Dureté | Mohs | 7 | 9 | 9 | 9 | |

| Résistance à la flexion (20℃)) | MPA | 200 | 300 | 340 | 360 | |

| Résistance à la compression | kgf/cm² | 10000 | 25000 | 30000 | 30000 | |

| Température de fonctionnement prolongée | ℃ | 1350 | 1400 | 1600 | 1650 | |

| Température de fonctionnement maximale | ℃ | 1450 | 1600 | 1800 | 1800 | |

| Résistivité volumique | 20℃ | Ω. cm3 | >1013 | >1013 | >1013 | >1013 |

| 100 °C | 1012-1013 | 1012-1013 | 1012-1013 | 1012-1013 | ||

| 300 °C | >109 | >1010 | >1012 | >1012 | ||

Application des céramiques d'alumine de haute pureté :

1. Appliqué aux équipements pour semi-conducteurs : mandrin à vide en céramique, disque de coupe, disque de nettoyage, mandrin en céramique.

2. Pièces de transfert de plaquettes : mandrins de manipulation de plaquettes, disques de découpe de plaquettes, disques de nettoyage de plaquettes, ventouses d'inspection optique de plaquettes.

3. Industrie des écrans plats LED/LCD : buse en céramique, disque de meulage en céramique, broche de levage, rail de broche.

4. Communication optique, industrie solaire : tubes en céramique, tiges en céramique, racleurs en céramique pour sérigraphie de circuits imprimés.

5. Pièces résistantes à la chaleur et isolantes électriquement : roulements en céramique.

Actuellement, les céramiques d'oxyde d'aluminium se divisent en deux catégories : les céramiques de haute pureté et les céramiques courantes. Les céramiques d'oxyde d'aluminium de haute pureté contiennent plus de 99,9 % d'Al₂O₃. Grâce à leur température de frittage de 1 650 à 1 990 °C et à leur longueur d'onde de transmission de 1 à 6 µm, elles sont généralement transformées en verre fondu plutôt qu'en creuset de platine. Ce matériau peut être utilisé comme tube à sodium en raison de sa transmittance lumineuse et de sa résistance à la corrosion par les métaux alcalins. Dans l'industrie électronique, il sert d'isolant haute fréquence pour les substrats de circuits intégrés. Selon leur teneur en oxyde d'aluminium, les céramiques d'oxyde d'aluminium courantes se subdivisent en céramiques 99, 95, 90 et 85. Parfois, les céramiques contenant 80 % ou 75 % d'oxyde d'aluminium sont également classées dans la catégorie des céramiques d'oxyde d'aluminium courantes. Parmi ces matériaux, l'oxyde d'aluminium 99 est utilisé pour la fabrication de creusets haute température, de tubes de four réfractaires et de matériaux spéciaux résistants à l'usure, tels que les paliers, les joints et les plaques de soupape en céramique. La céramique d'aluminium 95 est principalement employée pour la fabrication de pièces résistantes à la corrosion et à l'usure. La céramique 85 est souvent mélangée à d'autres matériaux afin d'améliorer ses propriétés électriques et sa résistance mécanique. Elle peut être utilisée pour la fabrication de joints en molybdène, niobium, tantale et autres métaux, et sert parfois à la fabrication de dispositifs à vide électrique.

| Article de qualité (valeur représentative) | Nom du produit | AES-12 | AES-11 | AES-11C | AES-11F | AES-22S | AES-23 | AL-31-03 | |

| Composition chimique : Produit à faible teneur en sodium et facile à fritter | H₂O | % | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 |

| Mdr | % | 0,1 | 0,2 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | |

| Fe₂0₃ | % | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | |

| SiO₂ | % | 0,03 | 0,03 | 0,03 | 0,03 | 0,02 | 0,04 | 0,04 | |

| Na₂O | % | 0,04 | 0,04 | 0,04 | 0,04 | 0,02 | 0,04 | 0,03 | |

| MgO* | % | - | 0,11 | 0,05 | 0,05 | - | - | - | |

| Al₂0₃ | % | 99,9 | 99,9 | 99,9 | 99,9 | 99,9 | 99,9 | 99,9 | |

| Diamètre moyen des particules (MT-3300, méthode d'analyse laser) | μm | 0,44 | 0,43 | 0,39 | 0,47 | 1.1 | 2.2 | 3 | |

| Taille du cristal α | μm | 0,3 | 0,3 | 0,3 | 0,3 | 0,3 ~ 1,0 | 0,3 ~ 4 | 0,3 ~ 4 | |

| Densité de formation** | g/cm³ | 2.22 | 2.22 | 2.2 | 2.17 | 2,35 | 2,57 | 2,56 | |

| Densité de frittage** | g/cm³ | 3,88 | 3,93 | 3,94 | 3,93 | 3,88 | 3,77 | 3.22 | |

| Taux de rétrécissement de la ligne de frittage** | % | 17 | 17 | 18 | 18 | 15 | 12 | 7 | |

* MgO n'est pas inclus dans le calcul de la pureté de Al₂O₃.

* Sans poudre d'entartrage 29,4 MPa (300 kg/cm²), température de frittage de 1600 °C.

AES-11 / 11C / 11F : L'ajout de 0,05 ~ 0,1 % de MgO confère une excellente frittabilité, ce qui le rend applicable aux céramiques d'oxyde d'aluminium d'une pureté supérieure à 99 %.

AES-22S : Caractérisé par une densité de formage élevée et un faible taux de retrait de la ligne de frittage, il est applicable au moulage par coulage en glissement et à d'autres produits à grande échelle avec la précision dimensionnelle requise.

AES-23 / AES-31-03 : Il présente une densité de formage et une thixotropie supérieures, ainsi qu’une viscosité inférieure à celle de l’AES-22S. Le premier est utilisé en céramique, tandis que le second, employé comme réducteur d’eau dans les matériaux ignifuges, gagne en popularité.

♦Caractéristiques du carbure de silicium (SiC)

| Caractéristiques générales | Pureté des principaux composants (en % massique) | 97 | |

| Couleur | Noir | ||

| Densité (g/cm³) | 3.1 | ||

| Absorption d'eau (%) | 0 | ||

| Caractéristiques mécaniques | Résistance à la flexion (MPa) | 400 | |

| Module de Young (GPa) | 400 | ||

| Dureté Vickers (GPa) | 20 | ||

| Caractéristiques thermiques | Température de fonctionnement maximale (°C) | 1600 | |

| coefficient de dilatation thermique | RT~500°C | 3.9 | |

| (1/°C x 10-6) | RT~800°C | 4.3 | |

| Conductivité thermique (W/m x K) | 130 110 | ||

| résistance aux chocs thermiques ΔT (°C) | 300 | ||

| Caractéristiques électriques | résistivité volumique | 25°C | 3 x 106 |

| 300 °C | - | ||

| 500 °C | - | ||

| 800 °C | - | ||

| constante diélectrique | 10 GHz | - | |

| Perte diélectrique (x 10-4) | - | ||

| Facteur Q (x 104) | - | ||

| Tension de claquage diélectrique (KV/mm) | - | ||

♦Céramique de nitrure de silicium

| Matériel | Unité | Si₃N₄ |

| Méthode de frittage | - | Frittage sous pression de gaz |

| Densité | g/cm³ | 3.22 |

| Couleur | - | Gris foncé |

| Taux d'absorption d'eau | % | 0 |

| Module de Young | GPA | 290 |

| Dureté Vickers | GPA | 18 - 20 |

| Résistance à la compression | MPA | 2200 |

| Résistance à la flexion | MPA | 650 |

| Conductivité thermique | W/mK | 25 |

| résistance aux chocs thermiques | Δ (°C) | 450 - 650 |

| Température maximale de fonctionnement | °C | 1200 |

| Résistivité volumique | Ω·cm | > 10 ^ 14 |

| Constante diélectrique | - | 8.2 |

| Force diélectrique | kV/mm | 16 |