Dans le domaine de la fabrication moderne, la précision est la référence en matière de qualité. La demande de précision micrométrique en production n'a jamais été aussi forte, notamment dans des secteurs comme l'aérospatiale, l'électronique, l'automobile et la fabrication de semi-conducteurs. Les instruments de mesure de longueur universels sont essentiels à cette précision, car ils fournissent des mesures fiables qui garantissent la conformité des composants aux spécifications de conception les plus strictes. Cependant, les performances de ces instruments ne dépendent pas uniquement de leur mécanisme ; le support sur lequel ils reposent joue un rôle tout aussi crucial. C'est là que le granit de précision entre en jeu, offrant une stabilité, une durabilité et une précision inégalées pour les systèmes de mesure et de test.

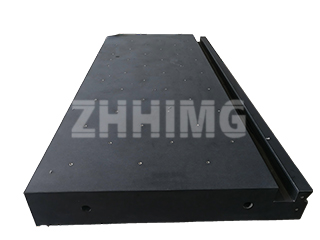

Le granit de précision est devenu le matériau de prédilection pour les instruments de mesure de longueur universels dans les applications métrologiques de pointe. Ses propriétés physiques intrinsèques – haute densité, faible dilatation thermique et excellente résistance à l'usure – en font un support idéal pour les équipements de mesure sensibles. Un socle en granit garantit un alignement et une planéité parfaits de l'instrument dans le temps, éliminant ainsi les distorsions dues aux vibrations, aux variations de température ou aux contraintes mécaniques. Concrètement, cela signifie que chaque mesure effectuée reflète les dimensions réelles de la pièce évaluée, un point crucial pour le maintien des normes de qualité dans les environnements de fabrication de haute précision.

L'une des applications les plus exigeantes du granit de précision réside dans les systèmes de contrôle non destructif (CND). Un socle en granit pour les CND offre une plateforme stable permettant des inspections de haute précision sans introduire d'erreurs de mesure. Les méthodes CND, telles que le contrôle par ultrasons, le contrôle par rayons X ou l'inspection visuelle par AOI, requièrent une fondation exempte de vibrations et thermiquement stable pour détecter avec précision les défauts, les irrégularités de matériaux ou les anomalies structurelles. Les propriétés d'amortissement naturelles et la résistance à la déformation du granit en font une solution idéale pour ces applications, garantissant la détection fiable même des défauts les plus subtils.

Les rails en granit pour instruments de mesure de longueur universels constituent un autre élément essentiel des systèmes de mesure de précision. Ces rails guident avec une précision exceptionnelle les pièces mobiles de l'instrument, telles que les têtes de mesure ou les palpeurs. La rigidité et la stabilité des rails en granit garantissent la constance du mouvement de ces composants, réduisant ainsi les erreurs dues à la flexion mécanique ou à la dilatation thermique. Pour les industries exigeant un débit et une répétabilité élevés, les rails en granit jouent un rôle indispensable pour maintenir l'efficacité et la fiabilité des mesures.

Les équipements AOI, couramment utilisés dans la fabrication de produits électroniques pour l'inspection automatisée des circuits imprimés, tirent un grand avantage des plateformes en granit. Le granit de précision offre une surface stable, plane et rigide, supportant les systèmes d'imagerie et les capteurs de balayage. En minimisant les vibrations et les distorsions thermiques, le granit garantit aux équipements AOI la capture d'images haute résolution avec des données de position précises. Ceci est essentiel pour la détection de défauts tels que les erreurs de soudure, les composants mal alignés ou les microfissures, susceptibles de compromettre les performances des produits électroniques haut de gamme.

Les avantages du granit de précision ne se limitent pas à sa stabilité et à sa planéité. Sa résistance à l'usure garantit une durabilité à long terme, réduisant ainsi les besoins de maintenance et préservant la précision des mesures pendant des années. Les surfaces en granit résistent également à la corrosion chimique et à la dégradation environnementale, ce qui les rend adaptées à une large gamme d'environnements de production et de laboratoire. Pour les ingénieurs et les spécialistes du contrôle qualité, cela se traduit par des résultats de mesure fiables, des temps d'arrêt réduits et des cycles de maintenance prévisibles – des facteurs clés pour l'efficacité opérationnelle et l'assurance qualité des produits.

L'intégration de socles en granit de précision pour les instruments de mesure de longueur universels, les rails en granit et les bases de contrôle non destructif aux systèmes de mesure numériques modernes renforce la capacité globale des sites de production. Les capteurs numériques, la numérisation automatisée et les systèmes d'acquisition de données en temps réel reposent sur une base stable et précise pour garantir l'exactitude des résultats. Les socles en granit éliminent de nombreuses sources d'erreur susceptibles de compromettre les mesures numériques, assurant ainsi la fiabilité et la traçabilité des données collectées. Cette intégration soutient les protocoles modernes de gestion de la qualité et permet aux fabricants de se conformer aux normes internationales les plus strictes en matière de mesure et d'inspection.

De plus, le granit de précision offre une grande polyvalence dans les flux de travail de mesure et d'inspection. De la mesure des dimensions linéaires et de la planéité à la réalisation d'inspections de surface complexes et à la détection de défauts, les instruments à base de granit s'adaptent à diverses exigences sans compromettre la précision. Les rails en granit assurent un contrôle de mouvement fluide et précis, tandis que les socles en granit garantissent un alignement parfait des capteurs et des têtes de mesure. L'association de ces éléments avec des instruments de mesure de longueur universels et des équipements d'inspection optique automatisée (AOI) crée un écosystème de mesure complet, gage de précision et d'efficacité.

L'entretien et la manipulation appropriés des systèmes de mesure en granit sont simples mais essentiels. Bien que le granit soit très durable, le maintien de surfaces propres et exemptes de particules garantit des performances optimales. Un étalonnage et une vérification réguliers par rapport à des étalons certifiés assurent la traçabilité et la fiabilité des mesures. En comprenant l'interaction entre les composants en granit et les instruments de mesure, les ingénieurs peuvent maximiser la durée de vie de leurs équipements tout en maintenant une précision maximale.

L'utilisation du granit de précision dans les instruments de mesure de longueur universels, les socles de contrôle non destructif, les rails en granit et les équipements d'inspection optique automatisée (AOI) constitue un choix stratégique pour les fabricants soucieux d'excellence. Elle permet de relever les défis critiques liés à la précision, à la stabilité et à la fiabilité à long terme des mesures. En investissant dans des solutions à base de granit, les entreprises s'assurent que leurs processus de mesure et d'inspection fournissent des résultats cohérents, reproductibles et vérifiables, contribuant ainsi à une production de haute qualité et à la satisfaction de leurs clients.

En conclusion, le granit de précision est bien plus qu'un simple matériau : il constitue le fondement des systèmes modernes de mesure et de contrôle de précision. Des instruments de mesure de longueur universels aux équipements d'inspection optique automatisée (AOI) et aux socles pour essais non destructifs, le granit offre la stabilité, la précision et la durabilité indispensables aux industries de haute précision. L'intégration de rails et de socles en granit dans les systèmes de mesure permet aux fabricants d'atteindre une précision supérieure, de minimiser les erreurs et de garantir une qualité constante tout au long des processus. Pour toute organisation visant l'excellence en ingénierie de précision, la compréhension et la mise en œuvre de solutions à base de granit ne sont pas une option, mais une condition essentielle à sa réussite à long terme.

Date de publication : 2 décembre 2025