Dans le monde ultra-sécurisé de la fabrication de précision, où un écart d'un seul micron peut anéantir une production entière, le choix de la surface de travail devient crucial. Le 15 octobre 2025, un grand fabricant de composants aérospatiaux a annoncé une perte colossale de 2,3 millions de dollars suite à l'instabilité d'une table de travail en fonte lors d'inspections critiques d'aubes de turbine. La raison de cet incident ? La dilatation thermique a provoqué une déformation de seulement 42 microns – moins que l'épaisseur d'un cheveu – sur une surface de 2 mètres. Ce désastre met en lumière un principe fondamental, souvent négligé, de l'excellence en fabrication : la planéité parfaite.

Le coût caché des surfaces de travail imprécises

D'après une étude de 2025 de l'Association internationale de métrologie de précision, les usines de fabrication du monde entier perdent chaque année environ 12 milliards de dollars à cause d'erreurs liées à des surfaces de travail inadéquates. Dans le secteur de la fabrication de semi-conducteurs, où les puces de 3 nm exigent une précision nanométrique, les conséquences de surfaces de travail de qualité inférieure sont encore plus graves. Un fabricant européen de puces a récemment constaté une augmentation de 1,2 % de son taux de défauts, soit 12 000 plaquettes défectueuses par mois, après être passé à des alternatives en fonte moins coûteuses.

« Nos relevés d'étalonnage ont montré que les plaques en fonte dérivaient jusqu'à 8 microns par semaine », explique Elena Zhang, spécialiste des matériaux au centre de R&D d'Unparalleled® Group. « Ce que beaucoup de fabricants ignorent, c'est que le granit n'est pas seulement une option haut de gamme ; c'est souvent la solution la plus rentable si l'on considère le coût total du cycle de vie. »

Pourquoi le granit surpasse toutes les autres solutions

La supériorité du granit provient de millions d'années de formation naturelle, suivies d'une ingénierie de précision. Les propriétés intrinsèques de ce matériau permettent de relever trois défis cruciaux en matière de fabrication de précision :

Stabilité thermique qui résiste aux fluctuations de température

Le coefficient de dilatation thermique (CDT) du granit est de seulement 4,6 × 10⁻⁶/°C, soit environ un tiers de celui de l'acier et un quart de celui de l'aluminium. Cela signifie qu'une variation de température de 1 °C sur une plaque de granit de 2 mètres de long n'entraîne qu'une dilatation de 9,2 microns, contre 42 microns pour la fonte. Dans des environnements contrôlés comme les usines de semi-conducteurs, cette stabilité se traduit directement par des améliorations mesurables des taux de rendement.

Amortissement des vibrations protégeant les mesures microscopiques

Dans un secteur où les outils de coupe fonctionnent à 30 000 tr/min, la maîtrise des vibrations est primordiale. Les propriétés d'amortissement naturelles du granit absorbent les vibrations mécaniques 3 à 5 fois plus efficacement que les surfaces métalliques, selon des tests menés par l'institut Fraunhofer en Allemagne. Cette caractéristique s'est avérée déterminante pour un fabricant de dispositifs médicaux qui a réduit l'usure de ses outils de 2,8 fois après l'installation d'établis en granit.

Résistance à l'usure inégalée pour des décennies de service

Avec une dureté Mohs de 6 à 7, le granit résiste bien mieux aux rayures et aux chocs que l'acier ou l'aluminium. Une étude de 2024 menée par l'American Society of Mechanical Engineers a démontré que les surfaces de travail en granit, correctement entretenues, conservent 98 % de leur planéité initiale après 15 ans d'utilisation continue, contre 72 % pour les surfaces en fonte.

Comprendre les grades de précision : de l’atelier au laboratoire

La norme ISO 8512-2:1990 établit quatre niveaux de précision pour les plaques de surface en granit, chacun répondant à des besoins de fabrication distincts :

Grade 00 (Norme de laboratoire)

Avec une tolérance de planéité maximale de 0,005 mm/m, ces plaques constituent la référence absolue pour les laboratoires d'étalonnage et le contrôle des semi-conducteurs. Une plaque de qualité 00 de 1 000 × 600 mm du groupe Zhonghui coûte généralement entre 2 500 et 4 000 $US, mais permet d'éviter des erreurs dont le coût pourrait être exponentiellement plus élevé en aval.

Grade 0 (Inspection de précision)

Avec une tolérance de 0,01 mm/m, ces plaques conviennent à la plupart des applications de contrôle qualité en production. Les équipementiers automobiles font état d'une réduction de 17 % de leurs taux de retouche après le passage de surfaces de grade 1 à des surfaces de grade 0.

Niveau 1 (Utilisation générale en atelier)

Avec une tolérance de 0,02 mm/m, ces plaques constituent le point d'entrée pour la fabrication de précision. Les plaques de grade 1 de plus petite taille (300 × 200 mm) sont disponibles à partir d'environ 350 $, ce qui les rend économiques pour les tâches d'inspection de base.

2e année (Opérations grossières)

Bien que rarement utilisées dans des contextes de précision, ces plaques trouvent des applications dans la fabrication lourde où une planéité extrême n'est pas essentielle.

L'économie du granit : coût à court terme vs valeur à long terme

Une analyse de coûts exhaustive réalisée par McKinsey & Company a révélé que les plaques de surface en granit offrent un coût total de possession inférieur de 22 % sur 10 ans par rapport aux alternatives en fonte. Ce calcul comprend :

- Prix d'achat initial (30 à 50 % plus élevé pour le granit)

- Coûts annuels d'étalonnage (60 % de moins pour le granit)

- Frais d'entretien (négligeables pour le granit contre 350 $/an pour la prévention de la rouille de la fonte)

- Fréquence de remplacement (15 à 20 ans pour le granit contre 5 à 7 ans pour la fonte)

« Nombre d’équipes d’approvisionnement se concentrent uniquement sur le coût initial », remarque Zhang. « Mais si l’on tient compte du fait qu’une plaque de granit de qualité conserve sa précision pendant des décennies avec un minimum d’entretien, le retour sur investissement devient indéniable. »

Faire le bon choix pour votre application

Le choix d'une plaque de surface en granit optimale nécessite de trouver un équilibre entre trois facteurs : les exigences de précision, les dimensions de l'espace de travail et les contraintes budgétaires. Le groupe Zhonghui recommande :

Fabrication de semi-conducteurs et d'optiques

Plaques de grade 00 avec rainures en T sur mesure pour la fixation, associées à des supports anti-vibrations. Le modèle 1500 × 1000 mm, proposé à 5 200 $, inclut un certificat d'étalonnage ISO 17025.

Inspection des composants aérospatiaux

Plaques de qualité 0 avec niveaux à bulle intégrés et cadres de support en acier. Une configuration de 2 000 × 1 500 mm coûte généralement 7 800 $ mais offre la stabilité nécessaire pour les mesures des pales de turbine.

Usinage de précision général

Les dimensions standard de Grade 1 (630×400 mm à partir de 1 250 $) offrent le meilleur équilibre entre performance et valeur pour les ateliers CNC et les salles d'outillage.

L'avenir de la technologie du granit

L'innovation continue de repousser les limites du granit. Parmi les avancées récentes, on peut citer :

Traitements de surface nanostructurés

Des entreprises comme Zhonghui ont développé des procédés de finition exclusifs qui réduisent la rugosité de surface à Ra 0,02 μm, approchant ainsi la qualité optique tout en maintenant la durabilité.

Renforts composites

Les structures hybrides acier-granit combinent la stabilité du granit à la flexibilité du métal pour des applications spécialisées telles que les socles de machines à mesurer tridimensionnelles.

Systèmes de surveillance intelligents

Les capteurs intégrés permettent désormais une surveillance de la planéité en temps réel, avec transmission de données sans fil aux systèmes de gestion de la qualité – une option à 1 500 $ qui s’amortit grâce à la réduction des temps d’arrêt liés à l’étalonnage.

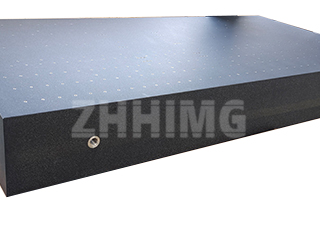

Pourquoi les principaux fabricants choisissent le granit Zhonghui

Avec plus de 25 ans d'expérience et la certification ISO 9001, le groupe Zhonghui s'est imposé comme le fournisseur de référence de solutions de précision en granit. Ses atouts sont les suivants :

- Granit exclusif « Jinan Black » d'une densité de 3100 kg/m³ pour une stabilité supérieure

- Laboratoire d'étalonnage interne accrédité ISO/IEC 17025

- Capacités de fabrication sur mesure pour des dimensions allant jusqu'à 7000×4000 mm

- Assistance après-vente complète incluant l'installation sur site

« Au départ, nos clients allemands se demandaient pourquoi ils devraient importer de Chine », se souvient Zhang. « Puis ils ont constaté que notre granit surpassait les variétés européennes de 12 % lors des tests de stabilité thermique. Aujourd'hui, nous fournissons 14 constructeurs automobiles rien qu'en Allemagne. »

Le choix durable pour la fabrication moderne

Au-delà de ses performances, le granit représente un choix plus respectueux de l'environnement. Ce matériau nécessite une transformation minimale comparé aux alternatives synthétiques et affiche une empreinte carbone jusqu'à 74 % inférieure à celle des surfaces en pierre reconstituée, selon une étude de 2025 du Natural Stone Institute.

« Alors que les fabricants subissent une pression croissante pour réduire leur impact environnemental, le granit allie performance et durabilité », souligne Zhang. « Notre analyse du cycle de vie montre que les surfaces en pierre naturelle réduisent les émissions de CO₂ de 21,4 kg/m² en moyenne par rapport aux alternatives en béton préfabriqué. »

Investissez dans la précision, investissez dans la rentabilité.

Les données sont sans équivoque : les plaques de surface en granit ne sont pas un luxe, mais un outil indispensable pour les fabricants des secteurs exigeants en matière de précision. Face à la réduction des tolérances et au renforcement des exigences de qualité, investir dans des surfaces de travail adaptées devient une décision de plus en plus cruciale.

« Nos clients constatent systématiquement une amélioration de 15 à 20 % du rendement dès la première passe après l'adoption de nos plaques en granit », explique Zhang. « Dans le contexte industriel actuel, ce n'est pas seulement un avantage, c'est une question de survie. »

Pour les entreprises prêtes à transformer leurs processus de contrôle qualité, le groupe Zhonghui propose des consultations techniques gratuites et des tests de planéité d'échantillons. Visitezwww.zhhimg.compour demander un devis personnalisé.

Dans la révolution de la fabrication de précision, votre établi n'est pas qu'une simple surface de travail : il est le fondement de votre avantage concurrentiel. Faites le bon choix, choisissez le granit, et constatez une nette amélioration de votre précision et de votre rentabilité.

Date de publication : 4 décembre 2025