Dans l'industrie verrière, la précision et la stabilité des équipements de découpe du verre déterminent directement la qualité du produit et l'efficacité de la production. Les socles en granit jouent un rôle indispensable dans ces équipements, principalement grâce à leurs caractéristiques uniques et supérieures.

Une stabilité exceptionnelle garantit une précision de coupe

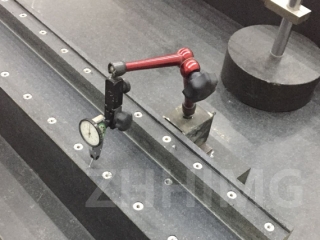

La découpe du verre exige une précision extrême. Le moindre écart peut entraîner la mise au rebut du produit. Le socle en granit s'est formé sur une longue période géologique et présente une structure interne dense et uniforme. Son coefficient de dilatation thermique est extrêmement faible, seulement (4-8) × 10⁻⁶/°C, et ses dimensions varient très peu avec la température. Lors de la découpe du verre, la chaleur générée par le fonctionnement de l'équipement et les fluctuations de température ambiante de l'atelier ne provoquent aucune déformation thermique notable du socle en granit. Ce dernier assure un support stable et fiable pour l'outil de découpe, garantissant ainsi un positionnement précis de l'outil de coupe ou du faisceau laser. Le verre découpé présente des bords nets et des dimensions précises, ce qui améliore considérablement le rendement des produits.

Sa grande rigidité résiste à l'impact des forces extérieures

Lors du fonctionnement d'une machine de découpe de verre, le contact entre les lames et le verre génère une force d'impact, tandis que le mouvement de la machine elle-même provoque des vibrations. Le granit, matériau dur et d'une excellente rigidité (jusqu'à 6-7 sur l'échelle de Mohs), possède une résistance élevée à la compression. Grâce à ces propriétés, le socle en granit supporte aisément les contraintes extérieures lors de la découpe et se déforme ou s'endommage moins. Contrairement à certains socles métalliques susceptibles de se déformer sous l'effet de contraintes extérieures fréquentes et prolongées, les socles en granit, de par leur grande rigidité, conservent une structure stable, garantissant ainsi un fonctionnement fiable et durable de la machine et réduisant les opérations de maintenance et les temps d'arrêt liés à des problèmes de socle.

Ses performances d'amortissement exceptionnelles réduisent les interférences vibratoires.

Les vibrations constituent un facteur important affectant la précision de la découpe du verre. Si les vibrations générées lors du fonctionnement de l'équipement ne sont pas atténuées à temps, elles provoquent des tremblements de l'outil de coupe ou du faisceau laser, engendrant des problèmes tels que des surfaces de coupe rugueuses et des lignes de coupe irrégulières. Le granit possède d'excellentes propriétés d'amortissement. Sa structure minérale complexe et ses pores microscopiques agissent comme des absorbeurs de vibrations naturels. Lorsque les vibrations sont transmises au socle en granit, ces structures et pores convertissent rapidement l'énergie vibratoire en énergie thermique et la dissipent, réduisant considérablement l'impact des vibrations sur le processus de découpe. Par exemple, dans les équipements de découpe laser du verre à grande vitesse, le socle en granit permet de supprimer efficacement les vibrations de la tête laser, garantissant ainsi la stabilité du faisceau laser sur la surface du verre et des résultats de découpe de haute précision et de haute qualité.

Une bonne résistance à l'usure prolonge la durée de vie de l'équipement.

Lors du fonctionnement prolongé d'une machine de découpe de verre, la base génère un frottement avec les composants de coupe, le verre, etc. Le granit offre une excellente résistance à l'usure grâce à sa dureté et sa structure dense. Prenons l'exemple d'une table de découpe en granit : elle résiste au frottement dû aux manipulations fréquentes du verre et aux déplacements des composants de coupe, et est moins sujette à l'usure et aux rayures. Ceci garantit non seulement la planéité de la base et la haute précision de la machine, mais prolonge également considérablement sa durée de vie, voire celle de l'ensemble de la machine, réduisant ainsi les coûts de renouvellement pour les entreprises.

Non magnétique, évitant les interférences électromagnétiques avec le processus de découpe

Dans certains équipements de découpe de verre de pointe, des composants électroniques et des capteurs de précision sont utilisés pour contrôler la précision et la position de la coupe. Le magnétisme potentiel du socle métallique peut engendrer des interférences électromagnétiques avec ces dispositifs électroniques, affectant leur fonctionnement normal et la précision de la transmission des signaux. Le granit, en revanche, est un matériau non métallique et amagnétique qui ne provoque aucune interférence électromagnétique avec les systèmes électroniques internes. Ceci permet à l'équipement de découpe de verre de fonctionner dans un environnement électromagnétique stable, garantissant la transmission précise des différents signaux de commande pendant le processus de découpe et améliorant ainsi la précision de la coupe et la fiabilité de fonctionnement.

En conclusion, les socles en granit, grâce à leur stabilité exceptionnelle, leur grande rigidité, leurs excellentes performances d'amortissement, leur bonne résistance à l'usure et leur amagnétisme, sont devenus le choix idéal pour les équipements de découpe du verre, offrant une garantie solide à l'industrie de la transformation du verre pour atteindre une production de haute précision et de haute efficacité.

Date de publication : 19 mai 2025