Ces dernières années, la demande en fondations de machines stables, résistantes aux températures extrêmes et capables d'amortir les vibrations a connu une croissance rapide dans les industries de précision du monde entier. Alors que les équipements pour semi-conducteurs, les systèmes de métrologie optique, les machines à mesurer tridimensionnelles et l'automatisation avancée repoussent sans cesse les limites de la précision jusqu'à atteindre le niveau submicronique, la structure porteuse devient aussi importante que la machine elle-même. C'est dans ce contexte que le socle en granit de précision s'est imposé comme le matériau de fondation privilégié des ingénieurs et des fabricants d'équipements qui ne tolèrent ni dérive dimensionnelle ni instabilité structurelle.

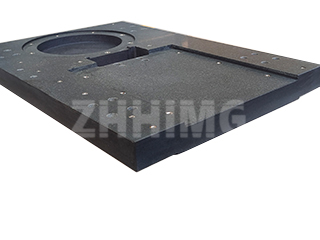

Un socle en granit noir n'est plus considéré comme un simple bloc de pierre. Il est devenu un élément technique conçu pour garantir une stabilité dimensionnelle durable, une grande rigidité et une excellente résistance à l'usure. Le granit utilisé pour ces socles doit répondre à des critères de sélection rigoureux. Chez ZHHIMG, nous utilisons le granit noir UNPARALLELED®, reconnu pour sa densité exceptionnelle, sa faible porosité et sa stabilité thermique. Ce matériau offre un avantage considérable par rapport à de nombreux granits européens et américains, notamment dans les environnements où même de faibles variations de température peuvent affecter la précision des mesures ou des usinages.

L'introduction de la norme de socle en granit Grade 00 a encore accentué les exigences en matière de métrologie et de stabilité des équipements. Le Grade 00 est largement reconnu comme le plus haut niveau de précision du secteur, offrant une tolérance de planéité extrêmement stricte qui garantit un fonctionnement sans faille lors du support d'assemblages de précision. Un socle de précision en granit noir, conçu selon les exigences du Grade 00, constitue la base indispensable aux opérations d'ultra-précision où la répétabilité et la fiabilité à long terme sont primordiales.

De plus en plus de fabricants d'équipements se tournent vers les socles en granit, car les autres matériaux ne peuvent tout simplement pas égaler ses performances. Les socles métalliques, par exemple, souffrent de dilatation thermique et de contraintes internes qui évoluent avec le temps. Les socles en béton polymère offrent un bon amortissement, mais ne possèdent pas la résistance à l'usure nécessaire aux environnements industriels exigeants. Le granit résout ces problèmes grâce à sa stabilité naturelle et à sa capacité à conserver sa précision structurelle pendant des décennies sans se déformer. Sa résistance à la corrosion et à l'humidité le rend particulièrement adapté aux laboratoires, aux salles blanches et aux ateliers de production soumis à de fortes vibrations.

Avec la complexification croissante des machines, les socles ne sont plus de simples structures monolithiques. Les socles modernes en granit de précision intègrent souvent des inserts, des douilles filetées, des rainures en T, des interfaces à coussin d'air, des systèmes d'isolation des vibrations, des goulottes de câblage et des usinages sur mesure. Ces ajouts permettent au socle en granit de servir à la fois de support structurel et de plateforme fonctionnelle intégrée. L'équipe d'ingénierie de ZHHIMG travaille en étroite collaboration avec ses clients pour personnaliser chaque socle afin qu'il s'intègre parfaitement à l'architecture de la machine, garantissant ainsi performance mécanique et ergonomie.

Les fabricants de semi-conducteurs en lithographie, d'inspection optique, de robotique avancée, de tests de composants aérospatiaux et d'assemblage micromécanique adoptent de plus en plus les socles en granit noir, car ce matériau améliore la fiabilité des mesures et la stabilité de la production. Sa capacité à maintenir une planéité et une intégrité structurelle à l'échelle micrométrique sous charge constante rend le granit indispensable dans les opérations où un seul micron de dérive pourrait compromettre un processus de fabrication entier. Ses propriétés amagnétiques et sa faible conductivité en font également un matériau idéal pour les environnements où les interférences électromagnétiques ou les distorsions thermiques doivent être minimisées.

L'entretien est simple et ne nécessite aucun produit chimique ni revêtement spécial. Un socle en granit de qualité 00 requiert uniquement un nettoyage régulier avec un détergent doux et une inspection périodique des points de fixation et des accessoires. Le granit ne rouille pas, ne se déforme pas et ne vieillit pas comme le métal, ce qui réduit considérablement les coûts d'entretien sur toute sa durée de vie. Si la surface de travail s'use après de nombreuses années d'utilisation, elle peut être rectifiée par des techniciens afin de retrouver sa planéité d'origine – un avantage considérable par rapport aux structures métalliques qui nécessiteraient un remplacement complet.

Le développement rapide de l'ingénierie de précision rend les fondations de chaque machine plus cruciales que jamais. Un socle de précision en granit noir, conçu avec soin, offre des performances qui influent directement sur la qualité de la machine, la précision des mesures et la fiabilité du produit final. Face aux exigences de précision toujours plus élevées des industries, le socle de précision en granit devient un atout stratégique plutôt qu'une simple option. Ses performances se traduisent directement par un rendement accru, une meilleure stabilité et une plus grande confiance des clients.

ZHHIMG continue d'accompagner les entreprises du monde entier en leur fournissant des socles en granit sur mesure, conçus pour une précision durable. Forte de certifications ISO, de capacités de production de pointe et de plusieurs décennies d'expérience dans le domaine de l'ultra-précision, l'entreprise propose des solutions plébiscitées par les leaders mondiaux des semi-conducteurs, de la métrologie, de l'automatisation, de l'aérospatiale et de la recherche scientifique. Face à des exigences de précision toujours plus élevées, le granit restera un matériau incontournable pour la conception des systèmes industriels haute performance de demain.

Date de publication : 2 décembre 2025