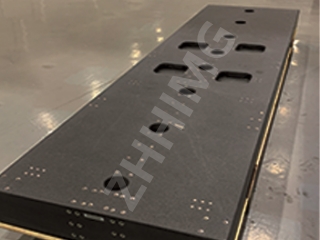

Les marbres de précision en granit sont des outils indispensables pour les mesures et la fabrication de précision, mais leur qualité varie considérablement. Les marbres de précision en granit de qualité A et de qualité B diffèrent significativement en termes de précision, de finition de surface, d'applications et de coût. Comprendre ces différences permet aux industries de choisir la solution la plus adaptée à leurs besoins spécifiques.

Tolérance de planéité : au cœur de la précision

La tolérance de planéité est le principal critère de différenciation entre les deux qualités. Selon la norme ASME B89.3.7, les plaques de qualité A offrent une précision supérieure. Par exemple, pour une plaque de 305 mm x 305 mm (12" x 12"), la qualité A présente généralement une tolérance de planéité de ±0,001 mm (0,00008"), garantissant une surface quasi parfaitement plane. En revanche, les plaques de qualité B ont des tolérances plus larges, de l'ordre de ±0,001 mm (0,00012") pour les mêmes dimensions. Cette différence rend la qualité A idéale pour les applications exigeant une précision extrême, comme l'étalonnage d'instruments de mesure haut de gamme, tandis que la qualité B convient aux tâches d'inspection courantes en atelier.

Rugosité de surface : impact sur la mesure

La rugosité de surface varie également selon les qualités. Les plaques de qualité A subissent des opérations de rodage et de polissage plus poussées, ce qui leur confère une surface plus lisse avec une rugosité moyenne (Ra) souvent inférieure à 0,0127 mm (0,0005 pouce). Cette finition ultra-lisse minimise les frottements et évite les rayures sur les composants fragiles lors des mesures. Les plaques de qualité B, avec une valeur Ra d'environ 0,025 mm (0,001 pouce), sont plus rugueuses. Bien qu'elles permettent d'effectuer des mesures de base, elles peuvent ne pas convenir à la manipulation de pièces sensibles.

Scénarios d'application : adéquation aux exigences

Le choix entre les plaques de qualité A et de qualité B dépend principalement de l'application. Dans les secteurs de l'aérospatiale et de la fabrication de semi-conducteurs, où une précision micrométrique est essentielle, les plaques de qualité A sont privilégiées. Par exemple, lors de la mesure de la planéité d'une aube de turbine ou de l'alignement de microprocesseurs, même la plus infime déviation peut affecter les performances du produit. Les plaques de qualité B, quant à elles, sont couramment utilisées dans l'industrie automobile, l'usinage général et les établissements d'enseignement. Elles conviennent parfaitement au contrôle dimensionnel des blocs-moteurs ou à l'enseignement des principes de base de la mesure, sans qu'une précision extrême soit requise.

Processus de fabrication et coûts : compromis à considérer

Les plaques de qualité A nécessitent un processus de fabrication plus rigoureux. Les artisans consacrent davantage de temps à la sélection des matériaux, à la découpe précise et au polissage en plusieurs étapes afin d'obtenir la planéité et la finition de surface souhaitées. Ce niveau de savoir-faire supérieur, associé à l'exigence d'un contrôle qualité strict, fait grimper les coûts de production. Par conséquent, les plaques de qualité A sont généralement 30 à 50 % plus chères que leurs homologues de qualité B. Pour les industries soucieuses de leur budget ou les applications aux exigences de précision moins élevées, les plaques de qualité B constituent une alternative économique.

En résumé, les plaques de surface en granit de qualité A et de qualité B répondent à différents niveaux de précision et aux besoins d'application spécifiques. La qualité A excelle dans les environnements exigeants en termes de précision, tandis que la qualité B offre des performances fiables à moindre coût pour une utilisation générale. En évaluant attentivement ces différences, les fabricants et les utilisateurs peuvent prendre des décisions éclairées qui optimisent à la fois la précision et le rapport coût-efficacité.

Date de publication : 23 mai 2025