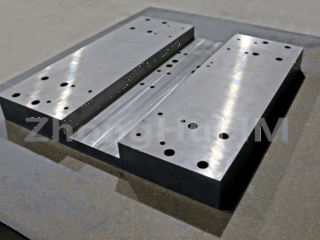

Dans l'application d'un module de mouvement ultra-précis, le socle, en tant que composant de support essentiel, joue un rôle déterminant dans les performances du module. Les socles de précision en granit et les socles moulés présentent des caractéristiques propres, et la différence entre eux est manifeste.

I. Stabilité

Après des millions d'années de transformations géologiques, le granite présente une structure interne dense et uniforme, composée principalement de quartz, de feldspath et d'autres minéraux étroitement liés. Cette structure unique lui confère une excellente stabilité et une grande résistance aux agressions extérieures. Dans les ateliers de fabrication de puces électroniques, où les équipements périphériques fonctionnent en continu, le socle en granite permet de réduire de plus de 80 % l'amplitude des vibrations transmises au flotteur d'air des modules de mouvement ultra-précis, garantissant ainsi la fluidité de leurs mouvements et assurant la fiabilité des procédés de haute précision tels que la lithographie et la gravure.

Bien que le socle en fonte puisse amortir les vibrations dans une certaine mesure, des défauts tels que des piqûres et des porosités peuvent apparaître lors du processus de coulée, réduisant ainsi l'uniformité et la stabilité de la structure. Face à des vibrations de haute fréquence et de forte intensité, son amortissement est inférieur à celui d'un socle en granit, ce qui engendre une faible stabilité de mouvement du module de déplacement ultra-précis du flotteur pneumatique et affecte la précision de traitement et de détection de l'équipement.

Deuxièmement, la rétention de l'exactitude

Le coefficient de dilatation thermique du granit est très faible, généralement de l'ordre de 5 à 7 × 10⁻⁶/°C. Ainsi, même en cas de fortes variations de température, ses dimensions restent quasiment inchangées. En astronomie, le module de mouvement ultra-précis utilisé pour le réglage fin des lentilles de télescope est associé à un socle en granit. Ce système garantit une précision de positionnement de la lentille inférieure au micron, même en cas d'importantes variations de température entre le jour et la nuit, permettant ainsi aux astronomes d'observer clairement les corps célestes lointains.

Les socles de fonderie sont généralement fabriqués en matériaux métalliques, comme la fonte, dont le coefficient de dilatation thermique est relativement élevé (environ 10-20 × 10⁻⁶/°C). Les variations de température entraînent des modifications dimensionnelles importantes, susceptibles de provoquer une déformation thermique du module de mouvement ultra-précis du flotteur pneumatique et, par conséquent, une diminution de la précision de mouvement. Lors du processus de rectification de lentilles optiques, sensible à la température, la déformation du socle sous l'effet de celle-ci peut engendrer des écarts de précision de rectification supérieurs aux limites admissibles et affecter la qualité de la lentille.

Troisièmement, la résistance à l'usure

La dureté du granit est élevée (6 à 7 sur l'échelle de Mohs), ce qui lui confère une excellente résistance à l'usure. Dans le laboratoire de science des matériaux, le module de déplacement ultra-précis à coussin d'air, fréquemment utilisé, bénéficie d'une base en granit qui réduit efficacement le frottement du curseur. Comparée à une base en fonte classique, elle permet d'allonger de plus de 50 % la durée de vie du module, de réduire les coûts de maintenance et de garantir la continuité des recherches.

Si la base de moulage est fabriquée à partir de matériaux métalliques ordinaires, sa dureté est relativement faible et sa surface s'use facilement sous l'effet du frottement alternatif à long terme du curseur du flotteur pneumatique, ce qui affecte la précision et la fluidité du mouvement du module de mouvement ultra-précis du flotteur pneumatique, nécessitant une maintenance et un remplacement plus fréquents, augmentant ainsi les coûts d'utilisation et les temps d'arrêt.

Quatrièmement, le coût de fabrication et la difficulté de traitement

Le coût d'acquisition du granit est élevé, son extraction et son transport sont complexes, et sa transformation exige des équipements et des technologies spécialisés, comme la découpe, le meulage et le polissage de haute précision, ce qui engendre des coûts de fabrication élevés. De plus, sa dureté élevée, sa fragilité, la difficulté de sa mise en œuvre et la propension aux ébréchures, fissures et autres défauts expliquent son taux de rebut important.

Les matières premières utilisées pour la fonderie sont largement disponibles, leur coût est relativement faible, le procédé de fonderie est éprouvé, la complexité de fabrication est réduite et la production en série est possible grâce au moule, offrant une productivité élevée et des coûts maîtrisables. Cependant, pour atteindre le même niveau de précision et de stabilité que pour la fonderie en granit, les exigences en matière de fonderie et de post-traitement sont extrêmement strictes, ce qui entraîne une augmentation significative des coûts.

En résumé, le socle en granit de précision présente un avantage significatif pour les applications de modules de mouvement ultra-précis exigeant une grande exactitude, une excellente stabilité et une résistance à l'usure élevée. Le socle moulé, quant à lui, offre des avantages en termes de coût et de facilité de mise en œuvre, et convient aux situations où les exigences de précision sont relativement faibles et où la rentabilité est privilégiée.

Date de publication : 8 avril 2025