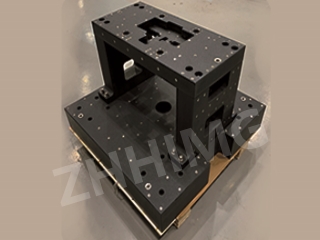

Comment un simple morceau de granit se transforme-t-il, en laboratoire ou en usine, en un instrument de mesure d'une précision micrométrique ? Derrière tout cela se cache un système d'assurance qualité rigoureux, comme une véritable « magie de précision » appliquée à la pierre. Aujourd'hui, découvrons les secrets de fabrication des instruments de mesure en granit et voyons comment ces roches, extraites des montagnes, deviennent des « règles » d'une précision extrême.

Tout d'abord, les bons outils doivent être fabriqués avec des « pierres de bonne qualité » : les avantages inhérents du granit

La qualité des outils de mesure en granit dépend avant tout de leur origine. Un granit de haute qualité possède trois caractéristiques essentielles :

Dureté élevée : Les cristaux de quartz présents dans le granit (qui représentent plus de 25 %) sont comme d’innombrables petites lames, ce qui lui confère une dureté de 6 à 7 sur l’échelle de Mohs, ce qui le rend encore plus résistant à l’usure que l’acier.

Performance stable : Les métaux ordinaires se dilatent sous l’effet de la chaleur, mais le coefficient de dilatation thermique du granit est extrêmement faible. Même si la température du granit noir ZHHIMG® augmente de 10 °C, la déformation n’est que de 5 microns, soit un dixième du diamètre d’un cheveu, ce qui n’affecte en rien la précision des mesures.

Structure dense : Un granit de qualité supérieure possède une densité supérieure à 3 000 kg/m³, quasiment sans vides, à l’image du sable solidement lié par du ciment. La densité du produit ZHHIMG® atteint 3 100 kg/m³, lui permettant de supporter un poids de plusieurs centaines de kilogrammes sans se déformer.

II. Des roches aux outils : la voie de la culture avec une précision micrométrique

Pour que le granit extrait puisse être transformé en instrument de mesure, il doit passer par plusieurs étapes de « raffinement » :

Ébauche : Supprimer les arêtes et les coins

Découpez le granit en gros morceaux à l'aide d'une scie diamantée, comme pour tailler un crayon. Ensuite, des ultrasons seront utilisés pour réaliser un contrôle par ultrasons B afin de détecter d'éventuelles fissures internes et de garantir l'intégrité du matériau.

Broyage fin : Broyer jusqu’à obtenir une surface aussi lisse qu’un miroir

L'étape la plus cruciale est le meulage. La meuleuse utilisée par ZHHIMG® coûte plus de 5 millions de yuans l'unité et permet de meuler la surface du granit avec une précision étonnante.

Dégrossissage : Commencez par retirer la couche superficielle rugueuse afin de garantir que la différence de hauteur sur une longueur de 1 mètre ne dépasse pas 5 microns.

Meulage fin : puis polissage avec une poudre de meulage ultrafine, et la planéité finale atteint ±0,5 microns/m.

Un « terrain d'entraînement » à température et humidité constantes

Le meulage doit être effectué dans un atelier spécialisé : la température y est maintenue à environ 20 °C, l’humidité est stabilisée à 50 % et une tranchée anti-vibrations de 2 mètres de profondeur doit être creusée afin d’empêcher le passage de véhicules extérieurs d’affecter la précision. De la même manière qu’un athlète ne peut donner le meilleur de lui-même que s’il s’entraîne dans une piscine à température constante.

III. Assurance qualité : Plusieurs niveaux d'inspection et de contrôle

Avant que chaque outil en granit ne quitte l'usine, il doit subir un « contrôle strict » :

Mesure de hauteur au micromètre : Le micromètre Mahr allemand permet de détecter une erreur de 0,5 micron, soit une précision inférieure à l'épaisseur d'une aile de moustique. Il sert à vérifier la planéité de la surface d'un outil.

Miroir interférométrique laser : une « photo » de la surface de l’outil est réalisée à l’aide d’un laser afin de détecter d’éventuelles ondulations, même minimes. Les produits ZHHIMG® sont soumis à trois tests, et à chaque fois, ils doivent être conservés pendant 24 heures dans une chambre à température constante pour garantir que la température n’influence pas les résultats.

Un certificat est comme une « carte d’identité » : chaque outil possède un « certificat de naissance » – un certificat d’étalonnage – qui recense plus de 20 données de précision. En scannant le code, on accède à son « historique d’utilisation ».

IV. Certification internationale : le sésame mondial pour la qualité

La certification ISO est comme le « certificat académique » des outils en granit :

ISO 9001 : Garantir que chaque lot de matières premières est de qualité égale, tout comme les pommes dans un supermarché, chaque calibre ayant approximativement le même niveau de douceur ;

ISO 14001 : Le procédé de fabrication doit être respectueux de l’environnement et ne pas le polluer. Par exemple, les poussières générées doivent être traitées de manière appropriée.

ISO 45001 : L’environnement de travail des ouvriers doit être adéquat. Par exemple, le niveau sonore dans l’atelier ne doit pas être excessif afin qu’ils puissent se concentrer sur la fabrication d’outils de qualité.

Dans les secteurs de pointe comme celui des semi-conducteurs, des certifications encore plus rigoureuses sont nécessaires. Par exemple, lorsque les produits ZHHIMG® sont utilisés pour tester des puces, ils doivent obtenir la certification SEMI afin de garantir l'absence de particules microscopiques à leur surface et ainsi éviter toute contamination des puces de haute précision.

V. Parler avec des données : les avantages pratiques de la qualité

De bons outils de mesure pour le granit peuvent donner des résultats étonnants :

Après qu'une usine de PCB a adopté la plateforme ZHHIMG®, son taux de rebut a chuté de 82 % et elle a économisé 430 000 yuans en un an.

Lors de l'inspection des puces 5G, des outils en granit de haute précision peuvent identifier des défauts aussi petits qu'un micron, soit l'équivalent d'un grain de sable sur un terrain de football.

Des roches des montagnes aux instruments de mesure des laboratoires de précision, la transformation du granit est un processus alliant science et savoir-faire. Chaque indicateur de qualité et chaque contrôle rigoureux visent à faire de cette pierre la pierre angulaire du progrès technologique. La prochaine fois que vous verrez un instrument de mesure en granit, pensez aux exigences de qualité strictes qui le caractérisent !

Date de publication : 18 juin 2025