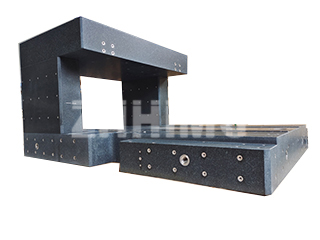

Dans le domaine de la métrologie de précision, les instruments de mesure en granit, tels que les marbres, constituent une référence incontournable. Pourtant, nombreux sont les utilisateurs qui ignorent les facteurs essentiels qui influent sur leur précision et leur stabilité à long terme. Chez ZHHIMG®, nous savons que l'épaisseur d'un instrument est un facteur primordial pour garantir sa fiabilité en tant qu'étalon de mesure.

Épaisseur : le fondement de la stabilité de précision

L'épaisseur d'un instrument de mesure en granit n'est pas qu'une question de volume ; elle est fondamentale pour la stabilité et la précision de l'instrument. Bien que certains clients puissent demander une épaisseur réduite pour alléger l'instrument, nous le déconseillons fortement. Une plateforme plus fine peut certes répondre aux exigences de précision initiales, mais sa stabilité et ses performances à long terme seront compromises. Avec le temps, elle risque de perdre sa précision d'origine, la rendant inutilisable pour les applications critiques.

L'industrie a établi des normes de rapport épaisseur/dimensions pour une raison bien précise. Ces normes garantissent que la plateforme en granit résiste à la déformation sous son propre poids et sous la charge des éléments mesurés. Chez ZHHIMG®, nous concevons nos plateformes de manière à ce que l'épaisseur soit directement proportionnelle à la taille, assurant ainsi une stabilité optimale sans masse superflue. Notre granit noir ZHHIMG® de qualité supérieure renforce encore cette stabilité grâce à sa structure dense et uniforme.

Niveaux de précision et contrôle de la fabrication

Les plateformes de mesure en granit sont classées selon différents niveaux de précision. Nos plateformes de niveau 00, par exemple, nécessitent un environnement strictement contrôlé à 20 ± 2 °C et 35 % d'humidité, raison pour laquelle nous les produisons et les stockons dans nos ateliers de pointe à température et hygrométrie constantes. Les niveaux inférieurs, comme les niveaux 1 et 2, conviennent à une utilisation à température ambiante.

Avant toute inspection, la plateforme en granit doit être méticuleusement nivelée à l'aide d'un niveau électronique. Pour les petites plateformes, nous utilisons une méthode de test diagonale afin de vérifier la planéité, tandis que les grandes plateformes sont inspectées à l'aide d'une grille carrée pour garantir que chaque point de la surface réponde à nos normes rigoureuses. Afin de garantir une précision optimale, tous les instruments de mesure et la plateforme en granit doivent s'acclimater pendant au moins huit heures dans un environnement contrôlé avant tout test.

Notre processus de rodage méticuleux en 5 étapes

L'épaisseur d'un outil en granit dépend de la qualité de sa finition. Le rodage est une étape cruciale pour obtenir et maintenir une précision optimale. Chez ZHHIMG®, nous réalisons cette opération dans nos installations à température contrôlée, selon un processus rigoureux en 5 étapes :

- Rodage grossier : L’étape initiale vise à atteindre les normes de base de planéité et d’épaisseur.

- Rodage semi-fin : cette étape élimine les rayures plus profondes du rodage grossier, rapprochant ainsi la planéité de la norme requise.

- Rodage fin : Nous affinons davantage la surface, en veillant à ce que la planéité reste dans la plage de haute précision initiale.

- Finition manuelle : Nos techniciens qualifiés effectuent la finition manuelle de la surface, en affinant méticuleusement la précision jusqu’à ce qu’elle réponde aux spécifications exactes requises.

- Polissage : L’étape finale garantit une surface lisse et présentant une faible rugosité, ce qui est crucial pour des mesures stables et cohérentes.

Après avoir suivi ces étapes, chaque outil est placé dans une chambre à température contrôlée pendant 5 à 7 jours afin de permettre sa stabilisation finale avant sa certification définitive. Ce processus rigoureux, associé à l'utilisation de granit noir ZHHIMG® de qualité supérieure, garantit que nos produits respectent, voire dépassent, les normes nationales et internationales.

Date de publication : 30 septembre 2025