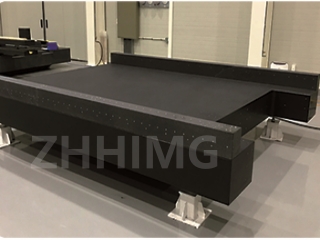

Le granit est une roche ignée naturelle composée d'un mélange de minéraux, dont le quartz, le mica et le feldspath. Il est utilisé depuis longtemps dans l'industrie manufacturière pour sa durabilité, sa résistance à l'usure et sa capacité à conserver sa forme et sa stabilité dimensionnelle au fil du temps. Ces dernières années, les bases en granit sont devenues de plus en plus populaires pour les dispositifs d'assemblage de précision en raison de leur grande stabilité et de leur rigidité. Dans cet article, nous explorerons les avantages et les inconvénients de l'utilisation de bases en granit pour ces dispositifs.

Avantages de l'utilisation de bases en granit pour les dispositifs d'assemblage de précision :

1. Stabilité et rigidité élevées : Le granit présente une grande stabilité structurelle et une grande rigidité, ce qui en fait une base idéale pour des dispositifs d'assemblage de précision. Sa rigidité contribue à réduire les vibrations et à minimiser l'impact des forces externes sur le processus d'assemblage, améliorant ainsi la qualité et la précision.

2. Résistance à l'usure : Le granit est un matériau très durable, capable de résister à l'usure d'une utilisation constante. Il ne se déforme pas facilement, ce qui en fait un matériau fiable pour une utilisation à long terme.

3. Faible dilatation thermique : Le granit présente un très faible coefficient de dilatation thermique, ce qui signifie que sa taille varie très peu en fonction des variations de température. Cette caractéristique le rend idéal pour les applications où la précision et l'exactitude sont essentielles, notamment dans la production de microélectronique et de dispositifs médicaux.

4. Faible susceptibilité magnétique : Le granit présente une faible susceptibilité magnétique, ce qui le rend idéal pour les dispositifs d'assemblage de précision dans les champs magnétiques. Il n'interfère pas avec les capteurs magnétiques et ne produit pas de champ magnétique propre.

5. Facile à nettoyer : La pierre est non poreuse et résistante aux taches, ce qui la rend plus facile à entretenir et à nettoyer. C'est une caractéristique importante pour les environnements exigeant un niveau de propreté élevé, comme la fabrication de dispositifs médicaux.

Inconvénients de l'utilisation de bases en granit pour les dispositifs d'assemblage de précision :

1. Relativement lourd : Le granit est un matériau dense, ce qui signifie qu'il peut être relativement lourd par rapport à d'autres matériaux utilisés dans les applications industrielles. Cela peut rendre le déplacement et le transport du dispositif d'assemblage plus difficiles.

2. Coût élevé : Le granit est un matériau haut de gamme, mais son prix peut être plus élevé que celui d'autres matériaux utilisés dans les applications industrielles. Cependant, sa durabilité et sa longue durée de vie peuvent justifier son coût initial.

3. Difficulté à travailler : Le granit est un matériau très dur et peut être difficile à usiner. Cela peut compliquer la création de formes et de designs personnalisés pour des dispositifs d'assemblage de précision.

4. Sensibilité aux fissures : Le granit est un matériau fragile qui peut se fissurer sous l'effet d'un choc ou d'une vibration soudaine. Cependant, ce risque peut être atténué par une manipulation et un entretien appropriés.

En conclusion, les avantages des bases en granit pour les dispositifs d'assemblage de précision l'emportent largement sur les inconvénients. Sa grande stabilité et sa rigidité, sa résistance à l'usure, sa faible dilatation thermique, sa faible susceptibilité magnétique et sa facilité de nettoyage en font un matériau idéal pour les dispositifs d'assemblage de précision. Bien qu'il puisse être relativement lourd, coûteux, difficile à travailler et sujet aux fissures, ces problèmes peuvent être résolus par un entretien et une manipulation appropriés. Globalement, le granit est un excellent choix pour les dispositifs d'assemblage de précision exigeant un haut niveau de précision.

Date de publication : 21 novembre 2023