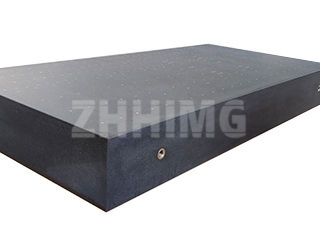

Les composants en granit – socles de précision et références de mesure utilisés dans les laboratoires de métrologie et les ateliers d'usinage – constituent le fondement incontestable des travaux de haute précision. Fabriqués à partir de pierres naturelles haute densité comme le granit noir ZHHIMG®, ces composants offrent une stabilité durable, sont amagnétiques, inoxydables et insensibles à la déformation par fluage à long terme qui affecte leurs homologues métalliques. Si les qualités intrinsèques du granit en font le plan de référence idéal pour la vérification des instruments et des pièces de machines critiques, même ce matériau durable exige un entretien méticuleux et, parfois, des réparations précises.

La longévité et la précision de ces composants dépendent fortement d'une rigueur opérationnelle et de techniques de restauration efficaces. Dans les rares cas de rayures superficielles mineures ou d'un ternissement de la finition, des protocoles spécifiques doivent être suivis pour restaurer le composant sans compromettre sa planéité critique. L'usure superficielle légère peut souvent être traitée efficacement à l'aide de nettoyants et de produits d'entretien spécialisés pour le granit, conçus pour renforcer la barrière protectrice de la pierre et éliminer les contaminants de surface. Pour les abrasions plus profondes, l'intervention requiert une expertise technique pointue, impliquant souvent l'utilisation de laine d'acier fine suivie d'un polissage électrique pour restaurer l'éclat. Il est crucial que cette restauration soit effectuée avec une extrême précaution, car le polissage ne doit en aucun cas altérer la géométrie critique ni la tolérance de planéité du composant. Les pratiques de nettoyage simples préconisent également l'utilisation d'un détergent doux à pH neutre et d'un chiffon légèrement humide, suivis immédiatement d'un chiffon propre et doux pour sécher et lustrer soigneusement la surface, en évitant absolument les agents corrosifs comme le vinaigre ou le savon, qui peuvent laisser des résidus nocifs.

Maintenir un environnement de travail exempt de contaminants est tout aussi essentiel que le processus de réparation lui-même. ZHHIMG® impose une discipline opérationnelle rigoureuse : avant toute mesure, la surface de travail doit être soigneusement nettoyée à l’alcool industriel ou avec un produit de nettoyage de précision spécifique. Afin de prévenir les erreurs de mesure et l’usure de la surface, les opérateurs doivent impérativement éviter de toucher le granit avec des mains souillées d’huile, de saleté ou de transpiration. De plus, l’intégrité structurelle du dispositif doit être vérifiée quotidiennement afin de s’assurer que le plan de référence n’a pas bougé ni présenté d’inclinaison excessive. Les opérateurs doivent également savoir que, malgré la dureté élevée du granit (6 à 7 sur l’échelle de Mohs), il est strictement interdit de frapper ou de frotter vigoureusement sa surface avec des objets durs, car cela pourrait engendrer des dommages localisés compromettant la précision globale.

Au-delà de l'entretien quotidien, les traitements protecteurs des surfaces non utilisées sont essentiels à la stabilité à long terme, notamment en milieu humide ou lors de la pose à l'eau. Les faces arrière et latérales des éléments en granit nécessitent un traitement d'imperméabilisation spécifique avant leur installation. Cette mesure est cruciale pour prévenir les infiltrations d'humidité et limiter les risques de taches de rouille ou de jaunissement, fréquents sur certains granits gris ou clairs exposés à l'humidité. L'agent d'imperméabilisation choisi doit non seulement être efficace contre l'humidité, mais aussi parfaitement compatible avec le ciment ou l'adhésif utilisé pour la pose à l'eau, afin de garantir une adhérence optimale. Cette approche globale, alliant des techniques de restauration minutieuses à une rigueur opérationnelle et à une imperméabilisation spécialisée, assure aux composants des machines à granit ZHHIMG® la précision et la fiabilité constantes exigées par les procédés de métrologie et de fabrication les plus avancés au monde.

Date de publication : 20 novembre 2025