Dans les domaines de la fabrication de précision, des essais de recherche scientifique et autres applications exigeant une grande précision, les plateformes flottantes à pression statique de précision jouent un rôle essentiel. Le choix du socle, à l'instar de la pose d'une pierre angulaire, influe directement sur les performances de la plateforme. Les socles en granit et les socles en fonte minérale sont deux options courantes, chacune présentant ses propres avantages. Vous trouverez ci-dessous une comparaison détaillée.

Stabilité : Différence entre la cristallisation naturelle et la cristallisation artificielle

Après des millions d'années de transformations géologiques, la base de précision en granit, composée de quartz, de feldspath et d'autres minéraux cristallisés de manière compacte, présente une structure extrêmement dense et uniforme. Face aux perturbations extérieures, telles que les vibrations générées par le fonctionnement des équipements environnants, la base en granit agit comme un bouclier solide, bloquant et atténuant efficacement ces vibrations. Elle peut réduire l'amplitude des vibrations de la plateforme flottante à pression statique de plus de 80 %, offrant ainsi une base solide et stable pour les mouvements de haute précision de cette plateforme. Dans les ateliers de fabrication de puces semi-conductrices, le processus de lithographie exige une stabilité optimale de la plateforme. La base en granit garantit le fonctionnement précis des équipements de lithographie, contribue à la gravure précise des motifs de la puce et améliore considérablement le rendement de la production.

Le socle en fonte minérale est composé de particules minérales mélangées à un liant spécial. Sa structure interne est uniforme et il présente certaines caractéristiques d'amortissement des vibrations. En présence de vibrations courantes, il assure un environnement de travail relativement stable pour la plateforme. Cependant, face à des vibrations intenses et continues, sa capacité d'amortissement est légèrement inférieure à celle d'un socle en granit, ce qui peut entraîner de légers écarts dans les mouvements de la plateforme et affecter la précision des opérations de très haute précision.

Préservation de la précision : l'équilibre entre les avantages naturels et le contrôle artificiel de la faible dilatation

Le granit est reconnu pour son très faible coefficient de dilatation thermique, généralement de 5 à 7 × 10⁻⁶/°C. Dans un environnement soumis à des variations de température, les dimensions du socle de précision en granit varient très peu. En astronomie, la plateforme de précision à coussin d'air, utilisée pour le réglage fin de la lentille du télescope, est associée à un socle en granit. Même en cas d'importantes variations de température entre le jour et la nuit, la précision de positionnement de la lentille reste inférieure au micron, permettant ainsi aux astronomes de saisir les variations subtiles des corps célestes lointains.

Lors de la formulation des matériaux de fonderie minérale, les caractéristiques de dilatation thermique peuvent être optimisées et contrôlées. Le coefficient de dilatation thermique peut ainsi être proche, voire inférieur, à celui du granite, grâce à l'ajustement des proportions de minéraux et de liants. Dans certains équipements de mesure de haute précision sensibles à la température, la base en fonte minérale conserve des dimensions stables malgré les variations de température, garantissant la précision des mouvements de la plateforme. Toutefois, la stabilité de la précision à long terme de la base en fonte minérale est affectée par des facteurs tels que le vieillissement du liant, et il convient de poursuivre le suivi de cette évolution.

Durabilité : Caractéristiques de la pierre naturelle à haute dureté et des matériaux composites résistants à la fatigue

La dureté du granit est élevée, pouvant atteindre 6 à 7 sur l'échelle de Mohs, et il offre une bonne résistance à l'usure. Dans les laboratoires de science des matériaux, la plateforme à coussin d'air à pression statique de précision, fréquemment utilisée, possède une base en granit qui résiste efficacement à l'usure par frottement à long terme. Comparée à une base ordinaire, elle permet d'allonger de plus de 50 % la durée de vie de la plateforme, de réduire les coûts de maintenance et d'assurer la continuité des recherches. Cependant, le granit est un matériau relativement fragile et se casse facilement en cas de choc accidentel.

Le socle en fonte minérale présente d'excellentes caractéristiques anti-fatigue, lui permettant de résister efficacement aux dommages dus à la fatigue et de maintenir son intégrité structurelle lors des mouvements alternatifs haute fréquence et prolongés d'une plateforme flottante à air comprimé de précision. De plus, il offre une certaine résistance aux produits chimiques courants et, dans un environnement présentant un faible risque de corrosion chimique, il est plus durable qu'un socle en granit. Cependant, dans des environnements extrêmes, tels qu'une forte humidité, le liant du socle en fonte minérale peut se dégrader, réduisant ainsi sa durabilité.

Coût de fabrication et difficulté de traitement : défis liés à la pierre naturelle et seuils de moulage artificiel

L'extraction et le transport des matières premières granitiques sont complexes, et leur transformation exige des équipements et des technologies de pointe. Du fait de sa dureté et de sa fragilité élevées, des problèmes tels que l'écaillage des arêtes et les fissures apparaissent fréquemment lors des opérations de découpe, de meulage, de polissage et autres, ce qui entraîne un taux de rebut relativement important et, par conséquent, des coûts de production élevés.

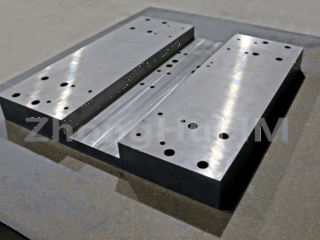

La fabrication de socles de fonderie minérale nécessite un moule et un procédé spécifiques. Le développement initial du moule représente un coût important, mais une fois celui-ci réalisé, la production en série est possible et le coût unitaire peut être réduit. Son procédé de fabrication est relativement simple comparé à celui du granit, et il permet d'atteindre une précision plus élevée grâce à l'usinage mécanique. Il présente un fort potentiel de rentabilité pour les applications à grande échelle.

Date de publication : 10 avril 2025