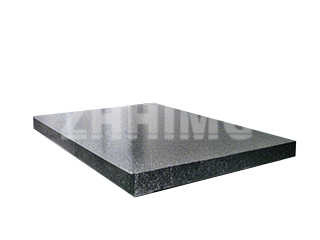

Dans le domaine de la métrologie de très haute précision, l'intégrité de la plateforme de composants en granit est primordiale. Bien que ZHHIMG® respecte les normes de fabrication et de contrôle les plus exigeantes (certifiées ISO 9001, 45001 et 14001), aucun matériau ni procédé naturel n'est à l'abri de problèmes potentiels. Notre engagement ne se limite pas à la production de qualité, mais s'étend également au partage de l'expertise nécessaire pour comprendre et maintenir cette qualité.

Ce guide décrit les problèmes courants pouvant affecter les plateformes Precision Granite et les méthodes professionnelles utilisées pour les atténuer ou les corriger, favorisant ainsi une amélioration continue des performances.

1. Perte de planéité ou de précision géométrique

La fonction première d'une plateforme en granit est de fournir un plan de référence parfaitement droit. La perte de planéité constitue le défaut le plus critique, souvent due à des facteurs externes plutôt qu'à une défaillance du matériau.

Cause et impact :

Les deux principales causes sont un support inadéquat (la plateforme ne repose pas sur ses trois points d'appui principaux définis, ce qui entraîne une déformation) ou des dommages physiques (impact violent ou frottement d'objets lourds sur la surface, provoquant un écaillage ou une usure localisée).

Méthodes d'amélioration et d'atténuation :

- Remise à niveau et support : Vérifiez immédiatement l’installation de la plateforme. La base doit impérativement respecter le principe d’appui en trois points afin de garantir que la masse de granit repose librement et ne soit soumise à aucune torsion. Il est indispensable de se référer à nos guides de nivellement.

- Rerectification de surface : Si l’écart dépasse la tolérance (par exemple, Grade 00), la plateforme doit être rerectifiée par un professionnel. Ce procédé exige un équipement hautement spécialisé et le savoir-faire d’artisans expérimentés, comme ceux de ZHHIMG®, capables de restaurer la surface à sa précision géométrique d’origine.

- Protection contre les chocs : Mettre en œuvre des protocoles opérationnels stricts pour éviter que des outils ou des équipements lourds ne tombent ou ne soient traînés, protégeant ainsi la surface de l’usure localisée.

2. Défauts esthétiques : taches et décoloration

Bien que n'affectant pas directement la précision mécanique sous-jacente, les défauts esthétiques peuvent nuire à la propreté requise dans des environnements tels que les salles blanches ou les laboratoires de pointe.

Cause et impact :

Le granit est naturellement poreux. Les taches apparaissent lorsque des produits chimiques, des huiles ou des liquides pigmentés stagnent à sa surface et pénètrent dans ses pores. Bien que le granit noir ZHHIMG® soit très résistant à la corrosion acide et alcaline, un manque d'entretien entraînera l'apparition de marbrures visibles.

Méthodes d'amélioration et d'atténuation :

- Nettoyage immédiat : Les déversements d’huile, de graisse ou de produits chimiques corrosifs doivent être nettoyés immédiatement à l’aide de chiffons doux non pelucheux et de nettoyants neutres pour granit homologués. Évitez les produits de nettoyage abrasifs.

- Imperméabilisation (entretien périodique) : Bien que souvent scellé lors de la fabrication, l’application périodique par un professionnel d’un scellant pénétrant pour granit peut remplir les pores microscopiques, augmentant considérablement la résistance aux taches futures et facilitant le nettoyage courant.

3. Écaillage ou fissuration des bords

Les dommages aux bords et aux coins sont fréquents lors du transport, de l'installation ou d'une utilisation intensive. Si de légers éclats sur les bords ne compromettent pas la zone de travail centrale, des fissures importantes peuvent rendre la plateforme inutilisable.

Cause et impact :

Les contraintes d'impact élevées, souvent concentrées sur un bord non soutenu pendant le transport ou le déplacement, peuvent provoquer des ébréchures ou, dans les cas graves, des fissures dues à la force de traction.

Méthodes d'amélioration et d'atténuation :

- Manipulation en toute sécurité : Utilisez toujours un équipement de levage approprié et fixez solidement les points d’ancrage. Ne soulevez jamais de grandes plateformes en utilisant les bords non soutenus.

- Réparation à l'époxy : Les petits éclats sur les bords ou les coins non critiques peuvent souvent être réparés professionnellement à l'aide d'un mastic époxy pigmenté. Cela restaure l'aspect esthétique et empêche toute nouvelle fragmentation, sans toutefois affecter la surface de mesure certifiée.

- Mise au rebut en cas de dommages importants : si une fissure se propage de manière significative dans la surface de mesure, l’intégrité et la stabilité structurelles sont compromises, et la plateforme doit généralement être mise hors service.

Chez ZHHIMG®, notre objectif est de fournir des composants qui minimisent ces problèmes dès leur conception, grâce à nos matériaux haute densité (≈ 3100 kg/m³) et à une finition méticuleuse. En comprenant ces défauts potentiels et en suivant les meilleures pratiques d'entretien et de nivellement, les utilisateurs peuvent garantir que leurs plateformes en granit de précision conservent leur précision de niveau 0 pendant des décennies.

Date de publication : 10 novembre 2025