Dans les secteurs de la fabrication de pointe et de l'ingénierie de précision, les performances d'une machine dépendent non seulement de ses entraînements, de ses commandes ou de ses logiciels, mais fondamentalement de sa structure. Les bâtis et les ensembles de référence des machines-outils influent directement sur la précision, le comportement vibratoire, la stabilité thermique et la fiabilité à long terme. Face au resserrement constant des tolérances de fabrication dans des industries telles que l'aérospatiale, les équipements pour semi-conducteurs, l'optique et l'automatisation avancée, le choix des matériaux pour les bâtis de machines est devenu une décision d'ingénierie stratégique.

Parmi les solutions les plus fréquemment évaluées figurent les bâtis de machines en granit époxy, les bâtis traditionnels en fonte et les assemblages de précision en granit naturel. Parallèlement, les marbres de précision en granit demeurent des composants de référence essentiels en production et en métrologie. Cet article propose une analyse structurée de ces matériaux et composants, examine leurs avantages et leurs limites respectifs et décrit comment les assemblages de précision en granit contribuent au bon fonctionnement des systèmes de fabrication modernes. Il met également en lumière la manière dont ZHHIMG fournit des solutions en granit sur mesure, adaptées aux exigences des clients industriels du monde entier.

Socle en granit époxy pour machines : Caractéristiques et cas d'utilisation

Le granit époxy, également appelé béton polymère ou moulage minéral, est unmatériau compositeComposé d'agrégats minéraux liés par une résine époxy, ce matériau a suscité un intérêt croissant en tant que matériau alternatif pour les bâtis de machines, grâce à ses propriétés d'amortissement des vibrations et à sa grande flexibilité de moulage.

L'un des principaux avantages d'un bâti de machine en granit époxy réside dans son amortissement interne élevé. Comparé aux structures métalliques, le granit époxy réduit considérablement la transmission des vibrations, améliorant ainsi la finition de surface et la stabilité dynamique dans certaines applications d'usinage. De plus, des géométries complexes, des canaux internes et des composants intégrés peuvent être réalisés lors du processus de moulage, réduisant ainsi les besoins en usinage secondaire.

Cependant, le granit époxy présente aussi des limitations. Sa stabilité dimensionnelle à long terme dépend fortement de la formulation de la résine, de la qualité de son durcissement et des conditions environnementales. Le vieillissement de la résine, sa sensibilité à la température et les éventuels effets de fluage doivent être soigneusement pris en compte dans les applications de très haute précision ou à longue durée de vie. C'est pourquoi le granit époxy est souvent privilégié pour les machines-outils de précision moyenne plutôt que pour les systèmes exigeant une précision extrême sur plusieurs décennies.

Socle de machine-outil en fonte : tradition et contraintes

La fonte est le matériau de prédilection pour les bâtis de machines-outils depuis plus d'un siècle. Sa popularité tient à sa bonne usinabilité, son amortissement satisfaisant et ses procédés de fabrication éprouvés. De nombreuses machines conventionnellesmachines CNCet les équipements à usage général continuent de reposer sur des structures en fonte.

Malgré ces avantages, les bâtis de machines-outils en fonte présentent des inconvénients inhérents dans les environnements de haute précision. Les contraintes résiduelles introduites lors de la coulée et de l'usinage peuvent entraîner une déformation progressive au fil du temps, même après des traitements de relaxation des contraintes. La fonte est également plus sensible à la dilatation thermique et aux variations de température ambiante, ce qui peut impacter directement la précision de positionnement.

La résistance à la corrosion est un autre facteur important. Les socles en fonte nécessitent généralement des revêtements protecteurs et des environnements contrôlés pour prévenir l'oxydation, notamment en milieu humide ou à proximité de salles blanches. Ces facteurs ont incité les fabricants d'équipements à évaluer des matériaux alternatifs pour les applications exigeant une stabilité accrue et une maintenance réduite.

Assemblage de précision en granit : un avantage structurel

Les assemblages de précision en granit représentent une approche fondamentalement différente de la conception des structures mécaniques. Formé à partir de granit naturel ayant subi un vieillissement géologique sur des millions d'années, le granit est intrinsèquement exempt de contraintes et isotrope. Cette stabilité naturelle constitue un atout majeur pour le maintien d'une précision géométrique durable.

Les assemblages en granit de précision sont fabriqués par des procédés de rectification et de rodage contrôlés, garantissant une planéité, une rectitude et une perpendicularité de l'ordre du micron. Contrairement aux matériaux moulés ou composites, le granit ne subit pas de relaxation des contraintes internes, ce qui le rend particulièrement adapté aux applications de très haute précision et de longue durée de vie.

Outre sa stabilité dimensionnelle, le granit offre un excellent amortissement des vibrations et un faible coefficient de dilatation thermique. Ces propriétés contribuent à améliorer les performances dynamiques, à réduire la dérive thermique et à garantir une précision constante sur de longues périodes d'utilisation. De plus, le granit est amagnétique et résistant à la corrosion, ce qui permet son utilisation dans les salles blanches, les systèmes optiques et les environnements d'inspection de précision.

Plaque de surface en granit : fondement de la référence de précision

La plaque de surface en granit est l'une des plus connues et des plus essentielles.composants de précision en granitServant de plan de référence plat, il est essentiel aux processus d'inspection dimensionnelle, d'étalonnage et d'assemblage dans toutes les industries manufacturières.

Les marbres en granit sont largement utilisés dans les laboratoires de contrôle qualité, les zones d'inspection de production et les salles de métrologie. Leur résistance à l'usure et leur stabilité leur permettent de conserver leur précision pendant toute leur durée de vie, avec un minimum d'entretien. Comparés aux marbres en fonte, les marbres en granit offrent une résistance à la corrosion supérieure, une sensibilité thermique moindre et une fréquence de réétalonnage réduite.

Dans les environnements de fabrication avancés, les plaques de surface en granit sont de plus en plus intégrées aux assemblages de machines, aux plateformes optiques et aux stations d'inspection automatisées, étendant ainsi leur rôle au-delà des outils de métrologie autonomes traditionnels.

Perspective comparative : Choix des matériaux pour les bâtis de machines

Lorsqu'on compare les socles de machines en granit époxy, les socles de machines-outils en fonte et les assemblages de précision en granit, le choix des matériaux doit être guidé par les exigences de l'application plutôt que par le seul coût initial.

Le granit époxy offre une grande flexibilité de conception et un amortissement performant, ce qui le rend adapté aux machines sensibles aux vibrations mais de précision moyenne. La fonte reste une option viable pour les machines-outils conventionnelles où la rentabilité et les procédés de fabrication éprouvés sont essentiels. Cependant, les assemblages en granit de précision offrent une stabilité à long terme, des performances thermiques et une précision de maintien inégalées, ce qui en fait la solution de choix pour les équipements ultra-précis et les systèmes de métrologie avancés.

La performance tout au long du cycle de vie est un critère d'évaluation de plus en plus important. Bien que l'investissement initial dans les ensembles de précision en granit puisse être plus élevé, la réduction des coûts de maintenance, l'allongement des intervalles d'étalonnage et la précision constante permettent souvent de réduire le coût total de possession.

Tendances du secteur et évolution des stratégies de conception

Plusieurs tendances industrielles accélèrent l'adoption des structures de machines à base de granit. La croissance de la fabrication de semi-conducteurs, de l'optique et du traitement laser a engendré une demande accrue de plateformes ultra-stables capables d'une précision submicronique. L'automatisation et la fabrication numérique soulignent encore davantage le besoin de fondations structurelles fiables, capables de fonctionner en continu avec une dérive minimale.

Les concepteurs de machines-outils adoptent de plus en plus des architectures hybrides combinant des socles en granit avec des moteurs linéaires, des paliers à air et des systèmes de commande avancés. Dans ces configurations, les ensembles en granit assurent la stabilité nécessaire pour exploiter pleinement le potentiel des technologies de mouvement et de mesure haut de gamme.

Capacités de ZHHIMG en matière de fabrication de granit de précision

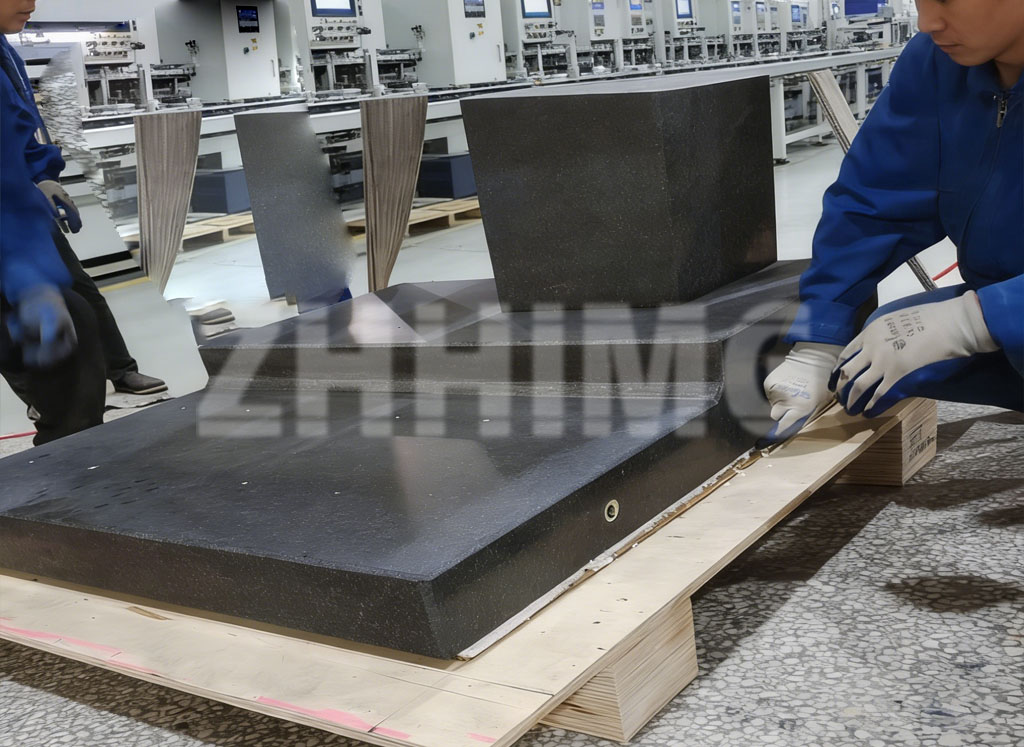

ZHHIMG est spécialisée dans la conception et la fabrication d'assemblages en granit de précision pour une clientèle industrielle internationale. Grâce à l'utilisation de granit noir de première qualité et de technologies de rectification de précision avancées, ZHHIMG produit des socles de machines, des marbres et des assemblages sur mesure en granit répondant aux normes internationales de précision les plus strictes.

Les processus de fabrication de l'entreprise sont réalisés dans des conditions environnementales contrôlées, avec des inspections complètes à chaque étape afin de garantir la constance et la fiabilité. ZHHIMG accompagne ses clients dans les domaines de la fabrication de machines-outils, des systèmes de métrologie, des équipements pour semi-conducteurs et de l'automatisation avancée.

En collaborant étroitement avec les concepteurs et les ingénieurs d'équipements, ZHHIMG fournit des solutions en granit qui s'intègrent parfaitement dans des architectures de machines complexes et soutiennent les objectifs de performance à long terme.

Conclusion

À mesure que la production industrielle évolue vers une précision accrue et une intégration système plus poussée, l'importance des matériaux de bâti et des ensembles de référence ne fera que croître. Si les bâtis en granit époxy et les bâtis en fonte conservent leur pertinence dans des domaines d'application spécifiques, les ensembles en granit de précision offrent des avantages indéniables en termes de stabilité, d'exactitude et de durée de vie.

Les surfaces de surface en granit et les structures de machines en granit demeurent des éléments fondamentaux de l'ingénierie de précision moderne. Forte d'une expertise pointue dans la fabrication de précision du granit, ZHHIMG est idéalement placée pour accompagner ses clients internationaux à la recherche de solutions fiables et durables pour les applications de fabrication et de métrologie de pointe.

Date de publication : 21 janvier 2026