Dans les scénarios de traitement de haute précision des machines de marquage laser à l'échelle de la picoseconde, le choix du matériau du socle, composant essentiel de l'équipement, détermine directement la stabilité de la précision de traitement. Le granit et la fonte sont deux matériaux couramment utilisés pour la fabrication des socles. Cet article propose une comparaison de ces matériaux, basée sur leurs propriétés physiques, le principe d'atténuation de précision et des données d'application pratique, afin de fournir une base scientifique pour la modernisation des équipements.

I. Différences de propriétés des matériaux : la logique sous-jacente des performances de précision

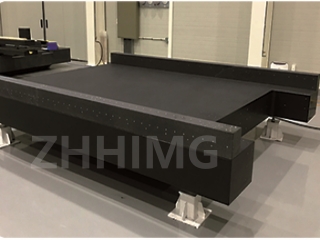

Le granite est une roche ignée naturelle, formée par la cristallisation serrée de minéraux tels que le quartz et le feldspath. Il se caractérise par une structure dense et une dureté élevée. Sa densité se situe généralement entre 2,7 et 3,1 g/cm³, et son coefficient de dilatation thermique est extrêmement faible, de l'ordre de (4-8) × 10⁻⁶/°C, ce qui lui permet de résister efficacement à l'influence des variations de température sur la précision des équipements. De plus, la microstructure unique du granite lui confère d'excellentes propriétés d'amortissement, lui permettant d'absorber rapidement l'énergie des vibrations externes et de réduire l'impact de ces vibrations sur la précision d'usinage.

La fonte, matériau industriel traditionnel, possède une densité d'environ 7,86 g/cm³, une résistance à la compression relativement élevée, mais chauffe beaucoup.

Le coefficient de dilatation (environ 12 × 10⁻⁶/°C) est 1,5 à 3 fois supérieur à celui du granit. De plus, la fonte contient des structures de graphite lamellaire. Lors d'une utilisation prolongée, ces structures peuvent entraîner une concentration de contraintes, affectant la stabilité du matériau et provoquant par conséquent une baisse de précision.

II. Mécanisme d'atténuation de précision dans l'usinage à l'échelle de la picoseconde

Le traitement laser à l'échelle de la picoseconde exige une stabilité environnementale extrêmement élevée. La moindre déformation du matériau de base se répercutera sur le résultat du traitement. Les fluctuations de température, les vibrations générées par le fonctionnement de l'équipement, la fatigue sous charge prolongée, etc., sont autant de facteurs clés qui entraînent une perte de précision.

Lorsque la température varie, les dimensions du granit se modifient légèrement en raison de son faible coefficient de dilatation thermique. Le coefficient de dilatation thermique relativement élevé de la fonte entraîne une déformation de la base difficilement perceptible à l'œil nu. Cette déformation affecte directement la stabilité du trajet optique du laser et provoque un décalage du marquage. En matière de vibrations, le granit, grâce à son fort amortissement, atténue les vibrations de 100 Hz en 0,12 seconde, tandis que la fonte nécessite 0,9 seconde. Dans des conditions de vibrations à haute fréquence, la précision d'usinage des équipements à base en fonte est plus sensible aux fluctuations.

III. Comparaison des données d'atténuation de précision

D'après les tests réalisés par des organismes spécialisés, lors d'un fonctionnement continu de marquage laser picoseconde de 8 heures, l'atténuation de la précision de positionnement sur les axes XY de l'équipement à base en granit est inférieure à ±0,5 µm. L'atténuation de la précision de l'équipement à base en fonte atteint ±3 µm, ce qui représente une différence significative. Dans un environnement simulé avec une variation de température de 5 °C, l'erreur de déformation thermique de l'équipement à base en granit n'est que de +0,8 µm, tandis que celle de l'équipement à base en fonte atteint +12 µm.

De plus, dans une perspective d'utilisation à long terme, le taux d'erreur de jugement des socles en granit n'est que de 0,03 %, tandis que celui des socles en fonte atteint 0,5 % en raison de problèmes de stabilité structurelle. Ces données démontrent clairement que, compte tenu des exigences de haute précision du traitement à l'échelle de la picoseconde, l'avantage en termes de stabilité des socles en granit est significatif.

IV. Suggestions de mise à niveau et applications pratiques

Pour les entreprises qui recherchent une précision d'usinage optimale, le remplacement du socle en fonte par un socle en granit est une solution efficace pour améliorer les performances de l'équipement. Lors de cette modernisation, il convient de veiller à la précision d'usinage du socle en granit afin de garantir une planéité de surface conforme aux exigences de conception. Par ailleurs, l'utilisation de dispositifs auxiliaires tels qu'un système d'isolation des vibrations par flottaison d'air permet d'optimiser davantage les performances antivibratoires de l'équipement.

Actuellement, dans des secteurs tels que la fabrication de puces semi-conductrices et le traitement de composants optiques de précision, les machines de marquage laser à socle en granit sont largement utilisées, ce qui améliore considérablement le rendement et l'efficacité de la production. Par exemple, après la modernisation de son équipement à socle en fonte, un fabricant de composants optiques a vu son taux de conformité passer de 82 % à 97 %, et son efficacité de production s'en trouver significativement accrue.

En conclusion, pour la modernisation des machines de marquage laser à l'échelle picoseconde, le granit, grâce à son excellente stabilité thermique, ses performances d'amortissement élevées et sa capacité à maintenir une précision constante, s'avère un choix idéal, supérieur à la fonte. Les entreprises peuvent ainsi sélectionner judicieusement les matériaux de base en fonction de leurs exigences de traitement et de leur budget, afin d'optimiser les performances de leurs équipements.

Date de publication : 19 mai 2025