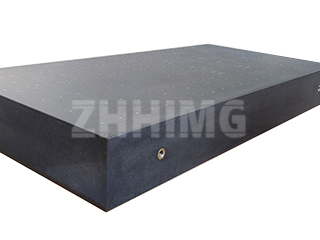

Dans le monde trépidant de la fabrication électronique, où la miniaturisation des composants alimente une innovation constante, la technologie de montage en surface (CMS) demeure essentielle au placement des composants sur les cartes de circuits imprimés (PCB). Les équipements CMS modernes – machines de placement, imprimantes sérigraphiques et systèmes d'inspection optique automatisée (AOI) – doivent fonctionner à des vitesses et avec une précision quasi impossibles. La stabilité et l'intégrité du bâti de la machine ne sont pas de simples facteurs de soutien ; elles constituent la contrainte ultime en termes de débit et de rendement. Pour de nombreux systèmes hautes performances, la solution robuste et fiable réside dans l'adoption d'un bâti en granit spécialisé pour la technologie de montage en surface.

Avec la miniaturisation croissante des composants (jusqu'à des dimensions inférieures à 01005) et l'augmentation considérable des vitesses de placement, la stabilité dynamique globale du système doit être réévaluée. C'est pourquoi les principaux fabricants d'équipements se tournent vers les propriétés intrinsèques de la pierre naturelle pour créer le socle idéal pour les machines à granit à montage en surface.

L'impératif d'une base en granit dans le SMT à grande vitesse

Pourquoi un matériau naturel et ancien est-il le choix optimal pour l'automatisation SMT de pointe ? La réponse réside dans les principes physiques fondamentaux du mouvement de précision. Les machines SMT à grande vitesse génèrent des forces dynamiques importantes. L'accélération et la décélération rapides des portiques, des têtes et des convoyeurs créent des vibrations qui, si elles ne sont pas maîtrisées, peuvent se propager dans toute la structure de la machine. Cette oscillation se traduit directement par des imprécisions de placement, des défauts de soudure et une diminution de la fidélité d'inspection.

La solution réside dans le bâti en granit pour la technologie de montage en surface. Les propriétés du granit en font un matériau idéal pour absorber et amortir les perturbations internes et externes.

-

Caractéristiques d'amortissement supérieures : comparé à l'acier ou à l'aluminium, le granit présente un coefficient d'amortissement interne nettement plus élevé. Ainsi, les vibrations mécaniques dues aux mouvements à grande vitesse sont rapidement dissipées sous forme de chaleur infime, évitant toute déstabilisation de la tête de placement ou des optiques d'inspection. Ce temps de stabilisation instantané est essentiel pour optimiser le débit sans compromettre la précision.

-

Inertie thermique et faible coefficient de dilatation thermique : L’environnement SMT, notamment à proximité des fours de refusion ou dans la zone de fonctionnement immédiate, peut subir de légères variations de température. Les métaux réagissent fortement à ces variations, entraînant une dilatation thermique et une dérive dimensionnelle. Cependant, le faible coefficient de dilatation thermique (CTE) d’un plateau en granit pour la technologie de montage en surface garantit la stabilité de la géométrie d’alignement critique de la machine sur toute la plage de températures de fonctionnement. Cette stabilité thermique est essentielle au maintien de l’intégrité de l’alignement, en particulier pour les machines de grande taille.

-

Planéité optimale pour des mouvements de précision : le granit peut être rodé et poli pour atteindre des tolérances de planéité inférieures au micron. Ce niveau de précision extrême est indispensable au montage de guidages linéaires de précision, de paliers à air et de systèmes de motorisation. La haute précision dimensionnelle du socle en granit pour la technologie de montage en surface garantit une rectitude et un alignement parfaits des axes à déplacement rapide, condition essentielle à la précision du positionnement des composants.

Conception de la prochaine génération de composants CMS : composants et intégration

Le rôle du granit dans la technologie SMT ne se limite pas aux machines SMT de grande taille. Une plateforme SMT robuste utilise souvent des composants en granit conçus sur mesure pour la technologie de montage en surface et intégrés à la structure principale. Ces composants peuvent inclure :

-

Blocs de montage de précision : utilisés pour assurer un positionnement parfaitement stable des systèmes de vision haute sensibilité, des capteurs d’alignement laser et des caméras de référence.

-

Surfaces à coussin d'air : Pour les têtes de prélèvement et de placement ultra-précises, le granit offre une surface idéale, hautement polie et non poreuse qui fonctionne parfaitement avec les coussins d'air, offrant un mouvement quasi sans frottement et répétable.

-

Plaques d'outillage sur mesure : éléments en granit plus petits conçus pour maintenir et référencer des outils de processus spécifiques, garantissant un alignement répétable dans le temps et en fonction de la température.

Le processus de fabrication d'un socle en granit haute performance pour la technologie de montage en surface témoigne de l'alliance parfaite entre savoir-faire traditionnel et ingénierie de pointe. Il consiste à sélectionner un granit noir naturel de la plus haute qualité, à le détendre, puis à l'usiner à l'aide de machines CNC ultramodernes. Des éléments tels que les trous taraudés, les rainures en T, les trous pré-percés pour le passage des câbles et les surfaces de collage pour les inserts métalliques sont intégrés avec une précision méticuleuse, conformément aux spécifications exactes du client.

Retour sur investissement : précision et longévité

Investir dans une fondation en granit pour les équipements SMT est une décision stratégique offrant un retour sur investissement évident. Bien que le coût initial du matériau puisse être supérieur à celui de l'acier, les avantages à long terme – rendement de production maximal, réduction des rebuts et temps d'arrêt minimaux dus aux défauts d'alignement structurels – compensent largement cette différence.

Un bâti en granit pour la technologie de montage en surface offre un plan de référence fiable et durable, conservant son intégrité dimensionnelle pendant des décennies et résistant à l'usure, à la corrosion et aux modifications structurelles internes. Pour les fabricants à la pointe de l'assemblage électronique, où la précision est cruciale pour la réussite d'une production, la stabilité d'un bâti machine spécialisé en granit pour la technologie de montage en surface est la garantie ultime de performance et de fiabilité. Choisir une machine dotée d'un tel bâti, c'est choisir la constance, la rapidité et une qualité irréprochable pour l'assemblage des dispositifs électroniques les plus complexes au monde.

Date de publication : 1er décembre 2025