Pour les fabricants et les métrologues d'Amérique du Nord, des régions industrielles américaines aux fournisseurs canadiens de marbres de précision, le marbre de précision est l'outil de référence pour la mesure dimensionnelle. Cet instrument fondamental, qu'il serve de simple plan de référence ou qu'il soit intégré comme composant essentiel de machines de pointe telles qu'un banc CNC à marbre de précision, représente un investissement important dans le contrôle qualité. Pour rentabiliser cet investissement, il est indispensable de bien comprendre ses facteurs de coût, ses besoins en maintenance et de garantir un étalonnage précis.

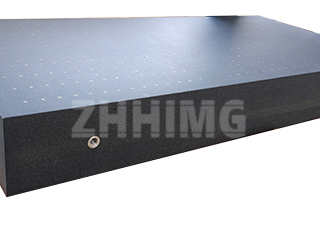

La question initiale, « Quel est le prix d'une plaque de surface en granit ? », soulève une problématique complexe. Le prix d'une plaque de surface ne se limite pas au coût de la matière première ; il reflète la qualité de la pierre (densité, porosité et stabilité), la précision du rodage et la rigueur du processus de certification. Un granit moins cher et moins dense, souvent reconnaissable à sa couleur plus claire, peut permettre de réaliser des économies à l'achat, mais engendre inévitablement des coûts plus élevés à long terme en raison d'une usure plus rapide, d'une plus grande sensibilité à l'instabilité thermique et de réétalonnages plus fréquents. Un granit noir haut de gamme, tel que le matériau exclusif utilisé par ZHHIMG® d'une densité proche de 3 100 kg/m³, garantit une stabilité supérieure et un entretien moins fréquent, ce qui en fait un choix plus économique sur l'ensemble du cycle de vie du produit.

Cette longévité est directement liée aux bonnes pratiques d'entretien des plaques de granit. Malgré sa rigidité apparente, une plaque de granit est vulnérable à deux principaux facteurs d'usure : l'abrasion et les chocs thermiques. Un programme complet d'entretien des plaques de granit doit donc prendre en compte ces deux facteurs de manière proactive.

Un élément essentiel de ce processus est le nettoyage des marbres de référence en granit. Ce nettoyage méticuleux ne consiste pas seulement à éliminer les saletés visibles ; il s’agit d’éliminer les particules abrasives microscopiques, telles que la poussière de meulage ou les copeaux métalliques, qui, lorsqu’elles se logent entre la pièce et le granit, agissent comme du papier de verre et altèrent la planéité certifiée. Il ne faut jamais utiliser de détergents agressifs ni de nettoyants acides, qui peuvent laisser des résidus ou attaquer la surface de la pierre. Il est impératif d’utiliser quotidiennement une solution de nettoyage spécifique pour marbres de référence en granit, à pH neutre, associée à un chiffon non pelucheux spécialisé, afin de préserver la planéité impeccable du marbre. Cette étape de routine est indispensable pour garantir la précision, notamment pour les marbres fonctionnant selon les tolérances de classe 00 ou de laboratoire.

Cependant, même le nettoyage et l'entretien les plus rigoureux ne peuvent empêcher totalement les effets lents et cumulatifs de l'utilisation et des variations environnementales. D'où la nécessité d'une plaque de surface en granit parfaitement calibrée. Le terme « calibré » est souvent employé à tort ; il doit impliquer une vérification traçable de la planéité générale, de la planéité locale et de la répétabilité de la plaque. Les industries de haute précision, notamment celles desservies par les fournisseurs canadiens de plaques de surface en granit, exigent des certificats d'étalonnage traçables délivrés par des laboratoires accrédités utilisant l'interférométrie laser et des niveaux électroniques.

L'engagement de ZHHIMG® envers la précision garantit que chaque plaque quittant son usine climatisée de 10 000 m² – une structure construite en béton antivibratoire et dotée de tranchées antisismiques – a été méticuleusement vérifiée. Ce souci du détail est primordial lorsque la plaque est utilisée comme base pour la commande numérique par CNC. Dans ce cas, la plaque sert de support aux guidages linéaires et aux moteurs de la machine. Toute erreur géométrique du granit se répercute immédiatement sur la commande numérique, affectant directement la précision de la pièce usinée. Par conséquent, l'intervalle d'étalonnage pour une application CNC utilisant une plaque de contrôle en granit doit être plus fréquent et plus rigoureux que pour une plaque de contrôle standard.

Au-delà de la planéité et de la qualité des matériaux, les utilisateurs doivent également tenir compte de la conception structurelle. La conception et le positionnement précis de la plaque de surface en bloc de granit – notamment la conception et l'emplacement des inserts de levage, des points d'appui et le rapport épaisseur/portée global – sont essentiels pour éviter toute déformation sous charge. Cette intégrité structurelle est un facteur déterminant du coût réel d'une plaque de surface en granit et constitue la marque des fabricants de renommée mondiale qui savent que la précision repose sur une conception rigoureuse.

En privilégiant une densité de matériau supérieure, en mettant en œuvre un programme rigoureux d'entretien et de nettoyage des plaques de surface en granit, et en s'engageant à fournir des services d'étalonnage réguliers et traçables pour les plaques de surface en granit, les utilisateurs s'assurent que leur base métrologique reste un point de référence inébranlable, offrant une précision constante au niveau nanométrique, quelle que soit la provenance de leurs plaques, qu'il s'agisse d'un fournisseur local ou d'un leader international comme ZHHIMG®.

Date de publication : 25 novembre 2025