Dans les environnements exigeants de la fabrication de haute précision — de l'automobile et de l'aérospatiale à l'électronique de pointe — la marge d'erreur est inexistante. Si les plaques de surface en granit constituent la base universelle de la métrologie générale, la plaque d'inspection en granit est la référence spécialisée et ultra-stable dédiée à la vérification des composants et à l'assemblage assisté. C'est l'outil indispensable pour valider la géométrie externe, les écarts dimensionnels et la planéité des pièces de grande valeur, garantissant ainsi leur conformité aux exigences rigoureuses de l'ingénierie moderne.

Le principe du référentiel ultra-stable

La fonction principale de la plaque d'inspection en granit repose sur sa stabilité supérieure et sur le principe de la « surface de référence à haute stabilité ».

La surface de travail est soumise à un rodage ultra-précis, permettant d'obtenir une rugosité de surface exceptionnellement faible (généralement Ra ≤ 0,025 μm) et une planéité de classe 0 (≤ 3 μm/1000 mm). On obtient ainsi un plan de référence rigide et indéformable.

Lors du contrôle, les composants sont placés sur cette surface. Des outils tels que des comparateurs à cadran ou des jauges à levier permettent ensuite de mesurer le faible jeu entre le composant et la plaque. Ce procédé permet aux ingénieurs de vérifier instantanément la planéité et le parallélisme du composant, ou d'utiliser la plaque comme référence stable pour contrôler des paramètres critiques comme l'entraxe des trous et la hauteur des marches. Surtout, la grande rigidité du granit (module d'élasticité de 80 à 90 GPa) garantit que la plaque ne se déforme pas sous le poids des composants lourds, assurant ainsi la fiabilité des données de contrôle.

Ingénierie pour l'inspection : supériorité de la conception et des matériaux

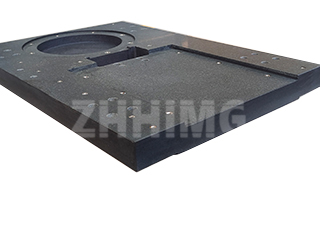

Les plaques d'inspection ZHHIMG® sont conçues en mettant l'accent sur l'adaptabilité à l'inspection et sur une précision méticuleuse :

- Adaptabilité personnalisée : Outre la surface plane de base, de nombreux modèles comportent des trous de positionnement ou des rainures en V intégrés. Ces éléments sont essentiels pour fixer solidement des pièces complexes ou asymétriques, telles que des arbres et des composants en forme de disque, et empêcher tout mouvement lors de mesures délicates.

- Sécurité et facilité d'utilisation : les bords sont finis avec un chanfrein doux et arrondi pour améliorer la sécurité de l'opérateur et prévenir les blessures accidentelles.

- Système de mise à niveau : La base de la plaque est équipée de pieds de support réglables (comme des vis de mise à niveau), permettant à l'utilisateur de micro-ajuster précisément la plaque pour un alignement horizontal parfait (précision ≤0,02 mm/m).

- Qualité des matériaux : Nous utilisons exclusivement du granit de première qualité, sans défaut ni fissure, ayant subi un processus de vieillissement naturel rigoureux de 2 à 3 ans. Ce long procédé élimine les contraintes internes du matériau, garantissant une stabilité dimensionnelle à long terme et une précision préservée pendant plus de cinq ans.

Là où la précision est non négociable : Principaux domaines d’application

La plaque d'inspection en granit est indispensable là où la haute précision a un impact direct sur la sécurité et les performances :

- Industrie automobile : essentiel pour vérifier la planéité des blocs-moteurs et des carters de transmission afin de garantir une étanchéité parfaite.

- Secteur aérospatial : Utilisé pour la vérification dimensionnelle critique des aubes de turbines et des composants de trains d’atterrissage, où tout écart menace la sécurité des vols.

- Fabrication de moules et matrices : vérification de la précision de surface des cavités et des noyaux des moules, améliorant directement la qualité du produit final coulé ou formé.

- Électronique et semi-conducteurs : Essentiel dans le contrôle d’assemblage des composants pour les équipements semi-conducteurs à haut débit, où un alignement au micron près est indispensable à la précision opérationnelle.

Protection de votre système de données : Meilleures pratiques de maintenance

Pour préserver la précision submicronique de votre plaque d'inspection, le respect de protocoles de maintenance stricts est requis :

- La propreté est obligatoire : immédiatement après l'inspection, éliminez tous les résidus de composants (en particulier les copeaux de métal) de la surface à l'aide d'une brosse douce.

- Alerte corrosion : Il est strictement interdit de déposer des liquides corrosifs (acides ou alcalis) sur la surface du granit, car ils peuvent attaquer la pierre de façon permanente.

- Vérification régulière : La précision de la plaque doit être vérifiée périodiquement. Nous recommandons un étalonnage à l’aide de jauges de planéité certifiées tous les six mois.

- Manipulation : Lors du déplacement de la plaque, utilisez uniquement des outils de levage spécialisés et évitez de l'incliner ou de la soumettre à des chocs soudains, ce qui pourrait compromettre sa stabilité à long terme.

En considérant la plaque d'inspection en granit comme l'instrument de haute précision qu'elle est, les fabricants peuvent garantir des décennies de vérification dimensionnelle fiable, assurant ainsi la qualité et la sécurité de leurs produits les plus complexes.

Date de publication : 5 novembre 2025