Dans le domaine des équipements industriels de précision, la stabilité du granit dépend principalement de sa composition minérale, de sa densité structurale et de ses propriétés physiques (telles que le coefficient de dilatation thermique, le taux d'absorption d'eau et la résistance à la compression), plutôt que de sa couleur. Cependant, la couleur reflète souvent indirectement les différences de composition minérale et d'environnement de formation. C'est pourquoi, en pratique, certains granits sont privilégiés en raison de leurs performances globales supérieures. L'analyse détaillée suit :

I. Association indirecte entre la couleur et la stabilité

La couleur du granit est déterminée par sa composition minérale, et cette composition minérale influe directement sur ses propriétés physiques :

Granit de couleur claire (comme le blanc grisâtre, le rose clair)

Composition minérale : Principalement du quartz et du feldspath (représentant jusqu'à 60 % à 80 %), avec une petite quantité de mica ou d'amphibole.

Le quartz (avec une densité de 2,65 g/cm³) et le feldspath (avec une densité de 2,5 à 2,8 g/cm³) ont une dureté élevée, une forte stabilité chimique et un faible coefficient de dilatation thermique (typiquement 5 à 8 × 10⁻⁶/℃), et ne sont pas facilement affectés par les changements de température.

Caractéristiques structurales : Formées dans un environnement géologique relativement stable (tel qu'un refroidissement lent dans la partie superficielle de la croûte terrestre), avec des particules cristallines uniformes, une structure dense, une faible porosité (0,3 % - 0,7 %), un faible taux d'absorption d'eau (< 0,15 %) et une forte résistance à la déformation.

Applications typiques : équipements de fabrication de puces électroniques, bases d’instruments optiques de précision (telles que les plateformes de machines de photolithographie), qui doivent maintenir une précision dimensionnelle pendant une longue période.

Granit foncé (comme le noir, le vert foncé)

Composition minérale : Riche en minéraux de fer et de magnésium (tels que l'amphibole, la biotite, le pyroxène), et contient partiellement des minéraux de métaux lourds tels que la magnétite et l'ilménite.

L'amphibole (densité 3,0-3,4 g/cm³) et la biotite (densité 2,7-3,1 g/cm³) ont des densités relativement élevées, mais leurs coefficients de dilatation thermique sont légèrement supérieurs à ceux du quartz (jusqu'à 8-12×10⁻⁶/℃), et leurs structures peuvent subir de légères modifications dues à l'oxydation des minéraux contenant du fer.

Caractéristiques structurales : Ces granites se forment principalement dans des environnements de haute température et de haute pression (comme le refroidissement rapide de magmas profonds), avec des particules cristallines grossières et des différences importantes de densité structurale. Certains granites sombres (comme le granit vert de Jinan) présentent une structure plus uniforme et stable grâce à une intense activité magmatique et à la libération complète des contraintes internes.

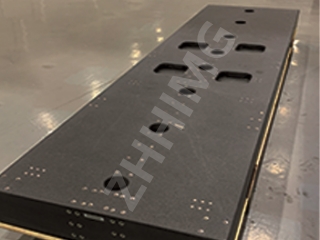

Applications typiques : socles de machines-outils robustes, grandes machines à mesurer tridimensionnelles (MMT), qui doivent résister à des charges élevées et à des chocs importants.

II. Indicateurs clés de stabilité dans les scénarios industriels

Quelle que soit sa couleur, les exigences fondamentales relatives au granit dans les équipements industriels de précision sont les suivantes :

stabilité thermique

Privilégiez les variétés à faible coefficient de dilatation thermique (< 8 × 10⁻⁶/°C) afin d'éviter les variations de précision des équipements dues aux fluctuations de température. Les granits clairs (comme le blanc sésame) présentent une meilleure stabilité thermique grâce à leur forte teneur en quartz.

compacité structurelle

Le granit présentant une porosité inférieure à 0,5 % et un taux d'absorption d'eau inférieur à 0,1 % n'absorbe ni l'humidité ni les impuretés et ne risque pas de se déformer avec le temps. Le granit vert de Jinan (porosité de 0,3 %) et le granit noir du Shanxi (porosité de 0,2 %) répondent tous deux aux exigences de haute densité.

résistance mécanique

Sa résistance à la compression est supérieure à 150 MPa et sa résistance à la flexion supérieure à 12 MPa, garantissant ainsi la stabilité à long terme du transport d'équipements de précision. Le granit foncé (comme le granit noir indien) présente généralement une résistance mécanique plus élevée grâce à la présence de minéraux de fer et de magnésium et convient aux applications exigeantes.

résistance à la corrosion chimique

Le quartz et le feldspath présentent une forte résistance à la corrosion acide et alcaline. Par conséquent, le granit de couleur claire (comme le gris sésame) est plus adapté aux environnements corrosifs des industries chimiques et des semi-conducteurs.

III. Choix et cas courants dans le domaine industriel

Granit clair : le choix privilégié pour les applications de haute précision

Variétés représentatives :

Blanc de sésame : produit dans le Fujian, il est de couleur gris clair et contient plus de 70 % de quartz. Son coefficient de dilatation thermique est de 6 × 10⁻⁶/°C. Il est utilisé dans les plateformes de machines de lithographie pour semi-conducteurs et les équipements d’inspection aérospatiale.

Vert Jinan : Gris foncé, structure uniforme, résistance à la compression de 240 MPa, souvent utilisé pour la base des machines à mesurer tridimensionnelles (MMT).

Avantages : Bonne uniformité de couleur, facilitant l’étalonnage du chemin optique des équipements optiques ; Faible déformation thermique et convient aux exigences de précision nanométriques.

Granit foncé : privilégié pour les applications exigeantes et résistantes aux chocs.

Variétés représentatives :

Black Galaxy : De couleur noire, ce matériau contient de l’ilménite, présente une densité de 3,05 g/cm³ et une résistance à la compression de 280 MPa. Il est utilisé pour les rails de guidage de machines-outils robustes et les outillages de fabrication automobile.

Noir mongol : Vert foncé, principalement composé d'amphibole, avec une forte résistance aux chocs, utilisé pour la base des équipements miniers.

Avantages : Haute densité, grande rigidité, capable d'absorber les vibrations mécaniques, adapté aux environnements industriels à forte charge.

Quatrièmement, conclusion : la couleur n’est pas le facteur déterminant ; la performance est essentielle.

Couleur ≠ stabilité : les granits clairs et foncés présentent tous deux une grande stabilité. Celle-ci repose sur la pureté du minéral, l’homogénéité de la structure et les indicateurs physiques.

Principe d'adaptation de la scène :

Équipements optiques/électroniques de précision : sélectionner des variétés de couleur claire à haute teneur en quartz (comme le blanc sésame), en privilégiant la stabilité thermique et la précision de surface.

Machines lourdes/machines-outils industrielles : Sélectionner des minerais de magnésium à haute teneur en fer et de couleur foncée (comme le bleu de Jinan), en privilégiant la résistance mécanique et la résistance aux chocs.

Conseil d'achat : vérifiez les paramètres tels que le coefficient de dilatation thermique, le taux d'absorption d'eau et la résistance à la compression à l'aide de rapports d'essais (tels que GB/T 18601-2020 « Dalles de construction en granit naturel »), plutôt que de vous fier uniquement à la couleur.

En conclusion, dans le domaine industriel, le choix du granit privilégie la performance et est complété par la couleur. Une évaluation complète doit être réalisée en tenant compte des exigences spécifiques des équipements et des environnements d'utilisation.

Date de publication : 19 mai 2025