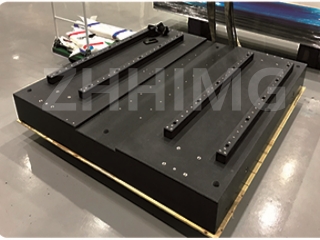

Le granit est un matériau naturel largement utilisé dans l'industrie manufacturière pour la fabrication de bâtis de machines. Ces bâtis sont réputés pour leur grande stabilité, leur durabilité et leurs excellentes propriétés d'amortissement des vibrations, ce qui en fait un choix idéal pour les applications de haute précision. Parmi les applications courantes, on trouve les appareils d'inspection de panneaux LCD, qui servent à détecter et analyser les défauts des panneaux avant leur assemblage dans des dispositifs électroniques.

La conception et la construction d'un appareil d'inspection de panneaux LCD exigent un haut niveau d'exactitude, de stabilité et de précision. Toute vibration ou mouvement pendant l'inspection peut engendrer des erreurs de mesure, et par conséquent des résultats inexacts et des erreurs de production coûteuses. L'utilisation d'un socle en granit permet de pallier ces problèmes et d'améliorer les performances et la précision globales de l'appareil. Voici quelques exemples d'utilisation efficace des socles en granit pour un appareil d'inspection de panneaux LCD :

1. Utilisez des socles de machine en granit de haute qualité.

Pour garantir la précision et la stabilité du dispositif d'inspection, il est essentiel d'utiliser des socles en granit de haute qualité, fabriqués selon des normes rigoureuses. Le granit utilisé pour le socle doit être de haute qualité et exempt de fissures ou autres défauts susceptibles d'affecter son fonctionnement. La surface du socle doit être plane et uniforme, sans ondulations ni aspérités pouvant engendrer une instabilité durant le processus d'inspection.

2. Planifier la conception du socle de la machine

La conception du bâti de la machine doit être soigneusement planifiée, en tenant compte des dimensions des écrans LCD à inspecter, du type d'équipement d'inspection et du dégagement nécessaire aux opérateurs. Le bâti doit être conçu pour assurer une stabilité maximale et minimiser les vibrations et les mouvements pendant l'inspection. Il doit être suffisamment grand pour accueillir confortablement les écrans LCD et permettre un accès aisé à l'équipement d'inspection.

3. Envisagez d'ajouter des éléments d'amortissement des vibrations

Dans certains cas, l'utilisation d'éléments amortisseurs de vibrations, tels que du caoutchouc ou du liège, peut s'avérer nécessaire pour réduire davantage les vibrations ou les mouvements durant le processus d'inspection. Ces matériaux peuvent être ajoutés au bâti de la machine ou entre l'équipement d'inspection et le bâti afin d'absorber les chocs et les vibrations. L'ajout de tels éléments contribue à améliorer la précision et la fiabilité globales du dispositif d'inspection.

4. Entretien régulier

Un entretien régulier du bâti de la machine est essentiel pour garantir son bon état et des performances optimales. Le bâti doit être nettoyé régulièrement afin d'éliminer toute saleté ou débris susceptible d'affecter son fonctionnement. Toute fissure ou autre défaut doit être réparé rapidement pour assurer la stabilité et la fiabilité du bâti.

En conclusion, l'utilisation de socles en granit pour machines peut améliorer significativement les performances et la précision des appareils d'inspection de panneaux LCD. Le choix d'un granit de haute qualité, une conception soignée du socle, l'ajout d'éléments d'amortissement des vibrations là où c'est nécessaire et un entretien régulier permettront d'accroître la productivité tout en minimisant les erreurs de production.

Date de publication : 1er novembre 2023