Les marbres en granit sont largement utilisés dans l'usinage de précision, la fabrication électronique et les laboratoires de métrologie. Outils essentiels pour un contrôle et un étalonnage précis, le choix d'un marbre en granit adapté est crucial pour garantir des performances durables et une fiabilité de mesure optimale. Voici cinq facteurs importants à prendre en compte lors du choix d'un marbre en granit :

1. Qualité du matériau du granit

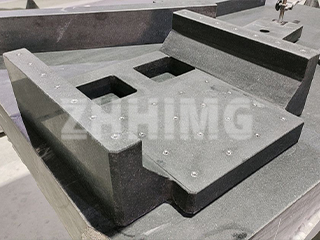

La qualité du granit influe directement sur la précision et la durée de vie de la plateforme. Le granit noir naturel de haute qualité, reconnu pour sa dureté, sa faible porosité et son faible coefficient de dilatation thermique, est privilégié pour les applications métrologiques. Lors du choix d'une plaque de surface en granit, privilégiez les matériaux à composition minérale uniforme, à structure dense et présentant un minimum de fissures ou de cavités internes. Une surface finement polie et non poreuse contribue à limiter la contamination et garantit une meilleure répétabilité des mesures de précision.

2. Exigences en matière de taille et de précision

Les dimensions du marbre de contrôle doivent correspondre à la taille et au poids des pièces à mesurer. Un marbre surdimensionné engendre des coûts inutiles et occupe plus d'espace, tandis qu'un marbre sous-dimensionné limite la plage de mesure et la stabilité. La précision est tout aussi importante : la planéité, la rectitude et la perpendicularité doivent respecter la classe de tolérance spécifique requise pour votre application. Les marbres de contrôle sont généralement classés selon des normes telles que DIN, GB ou ASME (classe 0, 1, 2, etc.).

3. Techniques de finition de surface

Le traitement de surface est un facteur déterminant pour l'utilisabilité et la précision d'une plaque de granit. Les finitions courantes comprennent le rodage manuel, la rectification de précision et le polissage fin. Une finition lisse, semblable à un miroir, minimise la rugosité de surface et améliore la régularité des mesures. À l'inverse, des finitions antidérapantes, comme le sablage, peuvent être utilisées lorsque la stabilité des composants est primordiale. Par ailleurs, le choix d'une surface résistante à la corrosion contribue à préserver l'intégrité dimensionnelle dans le temps, notamment en milieu humide ou industriel.

4. Stabilité et durabilité structurelles

Le granit est naturellement stable, mais tous les granits ne se comportent pas de la même manière dans des conditions d'utilisation intensives. Pour garantir son intégrité structurelle, la plaque doit présenter une résistance élevée à la compression, une faible absorption d'eau et une bonne résistance aux chocs. Dans les environnements à températures variables, il est conseillé d'utiliser un granit à très faible coefficient de dilatation thermique. De plus, la plaque doit résister à l'usure et à la corrosion chimique afin de supporter une utilisation prolongée sans perte de précision.

5. Maintenance et assistance après-vente

Même les plaques de surface en granit les plus robustes nécessitent un entretien régulier pour conserver des performances optimales. Lors du choix d'un fournisseur, privilégiez les entreprises proposant des services d'étalonnage, une assistance technique et des manuels d'utilisation détaillés. Des surfaces faciles à nettoyer et des procédures d'entretien simples contribueront à prolonger la durée de vie de la plaque. Un nettoyage régulier, la protection de l'environnement et un réétalonnage périodique sont essentiels pour garantir une précision de mesure constante.

Conclusion

Choisir la bonne plaque de granit ne se résume pas à sélectionner un bloc de pierre massif ; cela implique de prendre en compte la qualité du matériau, sa classe de précision, sa finition, son adaptabilité environnementale et le service après-vente. En évaluant ces cinq aspects, vous vous assurez que votre plateforme en granit offre une précision fiable et durable pour vos mesures de haute précision.

Date de publication : 24 juillet 2025