Dans le secteur de la fabrication de semi-conducteurs, où la précision est primordiale, même les vibrations les plus infimes peuvent impacter significativement les performances des machines d'encochage de plaquettes, entraînant des défauts et des pertes de rendement. Les socles en granit constituent une solution révolutionnaire, offrant des capacités de réduction des vibrations inégalées, essentielles au maintien de l'intégrité du traitement des plaquettes.

Haute densité et inertie pour l'amortissement des vibrations

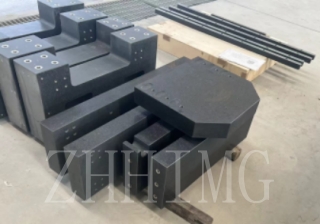

La densité élevée du granit, généralement comprise entre 2 600 et 3 100 kg/m³, lui confère une inertie importante. Intégrée aux machines à rainurer les plaquettes, cette caractéristique permet de résister efficacement aux vibrations externes. Par exemple, dans une usine de semi-conducteurs à forte activité, les machines environnantes et le passage incessant des piétons peuvent générer des vibrations ambiantes. Un socle en granit, grâce à sa masse importante, assure une base stable, minimisant ainsi la transmission de ces vibrations aux composants délicats de la machine à rainurer. De ce fait, les outils de coupe restent positionnés avec précision, réduisant le risque de coupes hors cible et améliorant la qualité globale des plaquettes rainurées.

Propriétés d'amortissement des vibrations naturelles

La structure interne unique du granit, composée de grains minéraux imbriqués, lui confère d'excellentes propriétés d'amortissement des vibrations. Lors du fonctionnement d'une machine à rainurer les plaquettes, la rotation à grande vitesse des outils de coupe et les forces mécaniques mises en jeu peuvent générer des vibrations internes. Le granit absorbe et dissipe cette énergie vibratoire, l'empêchant de se propager dans la structure de la machine. Contrairement aux socles métalliques qui peuvent amplifier les vibrations, l'effet d'amortissement naturel du granit garantit un fonctionnement fluide de la machine. Des études montrent que l'utilisation de socles en granit peut réduire l'amplitude des vibrations jusqu'à 70 %, permettant ainsi à la machine à rainurer de maintenir une précision accrue lors du processus de coupe.

Stabilité thermique pour prévenir les erreurs induites par les vibrations

Les fluctuations de température dans l'environnement de production peuvent entraîner la dilatation ou la contraction des matériaux, provoquant des défauts d'alignement et des vibrations. Le granit possède un faible coefficient de dilatation thermique, ce qui lui permet de conserver sa forme et ses dimensions même sous différentes températures. Dans une machine d'encochage de plaquettes, cette stabilité thermique est essentielle. Par exemple, lors de cycles de production prolongés, la machine peut chauffer en raison de son fonctionnement continu. Un socle en granit garantit l'alignement précis des composants de la machine, évitant ainsi les vibrations thermiques et les variations dimensionnelles susceptibles d'affecter la précision de l'encochage. Cette stabilité contribue à assurer une qualité constante pour toutes les plaquettes traitées.

Fondations rigides et stables pour une précision optimale

La rigidité du granit est un autre facteur clé de la réduction des vibrations. Sa structure massive offre une base stable à la machine à rainurer les plaquettes, empêchant tout mouvement ou flexion indésirable. La surface rectifiée avec précision du socle en granit permet également une installation précise des composants de la machine, renforçant ainsi sa stabilité. Solidement fixée sur un socle en granit, la machine peut fonctionner à haute vitesse avec des vibrations minimales, permettant des temps de traitement plus rapides sans compromettre la précision.

Des histoires de réussite dans le monde réel

Dans une usine de fabrication de semi-conducteurs de pointe, l'adoption de socles en granit pour les machines à rainurer les plaquettes a permis d'améliorer considérablement la qualité de la production. Les propriétés d'absorption des vibrations du granit ont réduit l'apparition de microfissures dans les plaquettes rainurées, augmentant ainsi le rendement de 85 % à 93 %. De plus, la stabilité accrue a permis d'augmenter la vitesse de fonctionnement de la machine de 20 %, améliorant ainsi la productivité globale.

En conclusion, les socles de machines en granit jouent un rôle essentiel dans la réduction des vibrations des machines d'encochage de plaquettes. Leur haute densité, leurs propriétés d'amortissement des vibrations, leur stabilité thermique et leur rigidité contribuent à créer un environnement de travail stable et précis. Pour les fabricants de semi-conducteurs souhaitant améliorer la qualité et l'efficacité de leur traitement des plaquettes, investir dans des socles de machines en granit constitue une solution éprouvée et performante.

Date de publication : 12 juin 2025