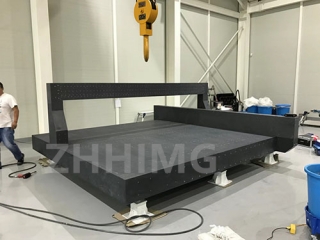

Dans le domaine de la métrologie de précision, la stabilité du socle de l'instrument de mesure détermine directement la fiabilité des données. Les erreurs de mesure dues à la déformation thermique des socles en fonte constituent depuis longtemps un problème majeur pour l'industrie manufacturière. Cependant, la plateforme de mesure de planéité du granit lancée par ZHHIMG, certifiée AAA et surpassant les normes industrielles, offre une solution révolutionnaire pour les mesures de haute précision.

Le dilemme de la déformation thermique des socles en fonte : le tueur invisible des erreurs de mesure

Les socles en fonte étaient autrefois largement utilisés dans les instruments de mesure en raison de leur faible coût et de leur grande rigidité. Cependant, en pratique, leur faible stabilité thermique constitue un inconvénient majeur. Le coefficient de dilatation thermique de la fonte est de l'ordre de 11 à 12 × 10⁻⁶/°C. Lorsque l'appareil est en fonctionnement ou que la température ambiante fluctue, le socle est très sensible aux déformations thermiques. Par exemple, une variation de température de 5 °C dans un atelier peut entraîner une déformation linéaire du socle de 0,0055 à 0,006 mm. Même une variation minime provoque un décalage de la référence de mesure, amplifiant ainsi l'erreur de mesure.

De plus, la conduction thermique du socle en fonte est irrégulière. En fonctionnement, l'échauffement local engendre un gradient thermique, provoquant des distorsions et des déformations de la surface du socle. Lors de mesures de planéité, ces déformations peuvent induire un écart de position entre la sonde de mesure et l'objet mesuré, générant ainsi des données de mesure erronées. Selon les statistiques du secteur, pour les appareils de mesure à socle en fonte, les erreurs dues aux déformations thermiques représentent plus de 40 % des erreurs totales, affectant gravement la précision du contrôle qualité des produits.

L'avancée technologique de la plateforme en granit ZHHIMG : élimination de la déformation thermique à la racine

La plateforme de l'instrument de mesure de planéité en granit ZHHIMG utilise le granit naturel comme matériau de base, résolvant ainsi le problème de la déformation thermique grâce à la nature même du matériau. Le coefficient de dilatation thermique du granit n'est que de 5 à 7 × 10⁻⁶/°C, soit deux fois moins que celui de la fonte. De plus, sa structure interne est dense et uniforme. Même sous des variations de température extrêmes, elle conserve sa forme et ses dimensions. Les données de laboratoire montrent que dans un environnement où la température fluctue de 20 °C, la déformation linéaire de la plateforme en granit est inférieure à 0,0014 mm, ce qui est pratiquement négligeable.

Outre ses avantages liés aux matériaux, ZHHIMG utilise une technologie de traitement ultra-précise brevetée. Grâce à des techniques de rectification et de polissage CNC, la planéité de la surface de la plateforme atteint ±0,001 mm/m, une performance de pointe dans le secteur. Par ailleurs, une structure alvéolaire unique, intégrée à la plateforme, renforce sa rigidité tout en dispersant efficacement les déformations infimes dues aux contraintes thermiques, garantissant ainsi la stabilité et la fiabilité de la référence de mesure en toutes circonstances.

Certification de précision de niveau AAA : un engagement qualité soutenu par une autorité compétente

La plateforme en granit de ZHHIMG a obtenu la certification de précision AAA auprès d'un organisme international reconnu. Cette norme de certification exige que l'erreur de mesure de l'équipement soit constamment maîtrisée à ±0,3 µm, même en cas de variations environnementales importantes telles que la température, l'humidité et les vibrations. Pour répondre à cette exigence, ZHHIMG a mis en place un système de contrôle qualité complet : du tri du minerai de granit brut à l'inspection des produits finis, en passant par l'usinage de précision, chaque étape est rigoureusement contrôlée par des équipements d'inspection automatisés. Par exemple, un interféromètre laser est utilisé pour effectuer un balayage à l'échelle du micron de la surface de la plateforme afin d'optimiser sa planéité. La stabilité thermique de la plateforme est vérifiée par simulation d'environnements extrêmes dans un laboratoire à température et humidité constantes.

Dans la pratique, la plateforme ZHHIMG a démontré des avantages significatifs dans des secteurs tels que les semi-conducteurs, les lentilles optiques et les moules de précision. Après l'adoption de cette plateforme par une entreprise de semi-conducteurs, l'erreur de mesure de planéité a été réduite de 90 % et le taux de rendement de production a augmenté de 15 %, résolvant ainsi efficacement le problème des retouches dues aux erreurs de mesure.

Dans un contexte de modernisation de l'industrie manufacturière vers une précision et une intelligence accrues, la plateforme d'instruments de mesure de planéité du granit ZHHIMG redéfinit les normes de la mesure de précision grâce à sa maîtrise optimale de la déformation thermique et sa certification de précision de niveau AAA. Elle offre non seulement des garanties de mesure fiables aux entreprises, mais favorise également le passage de l'industrie d'une approche empirique à une approche de détection précise.

Date de publication : 12 mai 2025