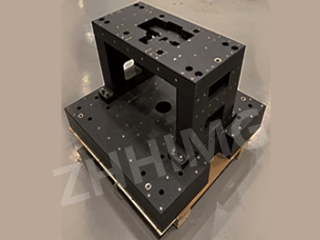

Dans le secteur de la fabrication des semi-conducteurs, la découpe des plaquettes est un processus crucial qui exige une précision extrême. Le choix du matériau du bâti a un impact considérable sur les performances. Comparons le granit à d'autres matériaux courants pour comprendre pourquoi il est souvent privilégié pour les équipements de découpe de plaquettes.

Granite : Un cran au-dessus du reste

Stabilité : Le granit, d'une densité d'environ 3 100 kg/m³ comme celui proposé par ZHHIMG®, offre une stabilité exceptionnelle. Sa structure stable minimise les vibrations lors de la découpe des plaquettes. À l'inverse, des matériaux tels que l'aluminium peuvent être plus sujets aux déformations sous l'effet des contraintes liées aux opérations de découpe à grande vitesse. Cette stabilité garantit un positionnement précis de l'outil de coupe, assurant ainsi des découpes précises et des plaquettes de haute qualité.

Résistance thermique : Le granit possède un faible coefficient de dilatation thermique. Lors de la découpe de plaquettes, où des fluctuations de température peuvent survenir en raison de la chaleur générée par le processus de découpe ou l’environnement de fabrication, la stabilité thermique du granit est un atout majeur. Il ne se dilate ni ne se contracte de manière significative avec les variations de température, préservant ainsi l’alignement des équipements de découpe. À l’inverse, des métaux comme l’acier peuvent subir une dilatation thermique plus importante, susceptible d’entraîner un mauvais alignement et des découpes imprécises.

Amortissement des vibrations : Les propriétés naturelles d’amortissement des vibrations du granit sont remarquables. Lors de la découpe de plaquettes, les vibrations peuvent entraîner une déviation de l’outil de coupe, provoquant des ébréchures ou des découpes irrégulières. Le granit absorbe et dissipe efficacement ces vibrations, assurant ainsi une découpe plus fluide. Les matériaux tels que les composites à base de plastique ne possèdent pas cette capacité d’amortissement intrinsèque, ce qui les rend moins adaptés à la découpe de plaquettes de haute précision.

Comparaison avec la fonte

La fonte est un matériau traditionnellement utilisé pour les socles de machines. Cependant, elle présente des limites par rapport au granit. Si la fonte offre une certaine stabilité, elle est plus lourde que le granit à résistance égale. Ce poids supplémentaire peut compliquer l'installation et le déplacement des équipements. De plus, la fonte est plus sensible à la corrosion, notamment dans les environnements de fabrication de semi-conducteurs où des produits chimiques peuvent être présents. Le granit, chimiquement inerte, ne souffre pas de ce problème, garantissant ainsi une durabilité et une fiabilité à long terme.

Plaidoyer contre le marbre

Certains envisagent le marbre comme alternative, mais ce matériau présente de nombreux inconvénients pour les équipements de découpe de plaquettes. Le marbre a une densité plus faible et est généralement moins stable que le granit. Il est également plus poreux, ce qui le rend vulnérable aux dommages causés par l'humidité et les produits chimiques présents dans l'environnement de production. Dans la découpe de plaquettes, où la précision et la durabilité sont essentielles, les propriétés physiques du marbre ne répondent pas aussi bien aux exigences que celles du granit.

En conclusion, pour le choix des matériaux des socles d'équipements de découpe de plaquettes, le granit, et plus particulièrement un granit de haute qualité comme celui proposé par ZHHIMG®, se distingue. Sa stabilité, sa résistance thermique et ses propriétés d'amortissement des vibrations en font le choix optimal pour atteindre la haute précision requise dans la découpe de plaquettes de semi-conducteurs. Bien que d'autres matériaux existent, la combinaison unique de propriétés du granit lui confère un avantage certain dans cette application exigeante.

Date de publication : 3 juin 2025