Dans la fabrication de précision moderne, le choix du bâti est crucial pour garantir une précision élevée, une grande stabilité et une fiabilité à long terme. Des secteurs aussi variés que la fabrication de semi-conducteurs et l'optique de haute précision s'appuient de plus en plus sur des bâtis offrant des performances structurelles constantes. Parmi les matériaux les plus étudiés dans ce contexte figurent le granit et la fonte. Chacun présente des propriétés physiques, des avantages et des limitations spécifiques qui influent sur la conception du système, sa maintenance et son coût global de possession.

Cet article explore les différences entre les socles de machines en granit etsocles de machines en fonteCe document met en lumière les principaux fabricants de socles de machines en granit et examine les critères de précision à prendre en compte dans les applications industrielles contemporaines. L'analyse reflète les tendances en Europe et en Amérique du Nord et correspond aux recherches effectuées par les ingénieurs et les responsables des achats en quête de conseils techniques fiables.

Le rôle des bases de machines de précision

Le bâti d'une machine de précision est bien plus qu'une simple structure de support : il définit la géométrie de référence des systèmes de mouvement, des instruments de mesure et des opérations de découpe ou d'assemblage. La stabilité, le comportement thermique et les caractéristiques d'amortissement des vibrations du bâti influent directement sur les performances du système et la répétabilité des mesures.

Fonctions clés

- Support structurel :Assure la rigidité des composants montés et garantit la stabilité dimensionnelle sous charge.

- Amortissement des vibrations :Réduit la transmission des vibrations environnementales ou opérationnelles aux composants sensibles.

- Stabilité thermique :Minimise la dilatation ou la contraction dues aux variations de température afin de maintenir l'alignement et l'étalonnage.

- Longévité:Garantit des performances constantes sur de longues périodes de service avec un minimum d'entretien.

La compréhension de ces fonctions aide les ingénieurs à évaluer les options de matériaux et à optimiser la conception des machines.

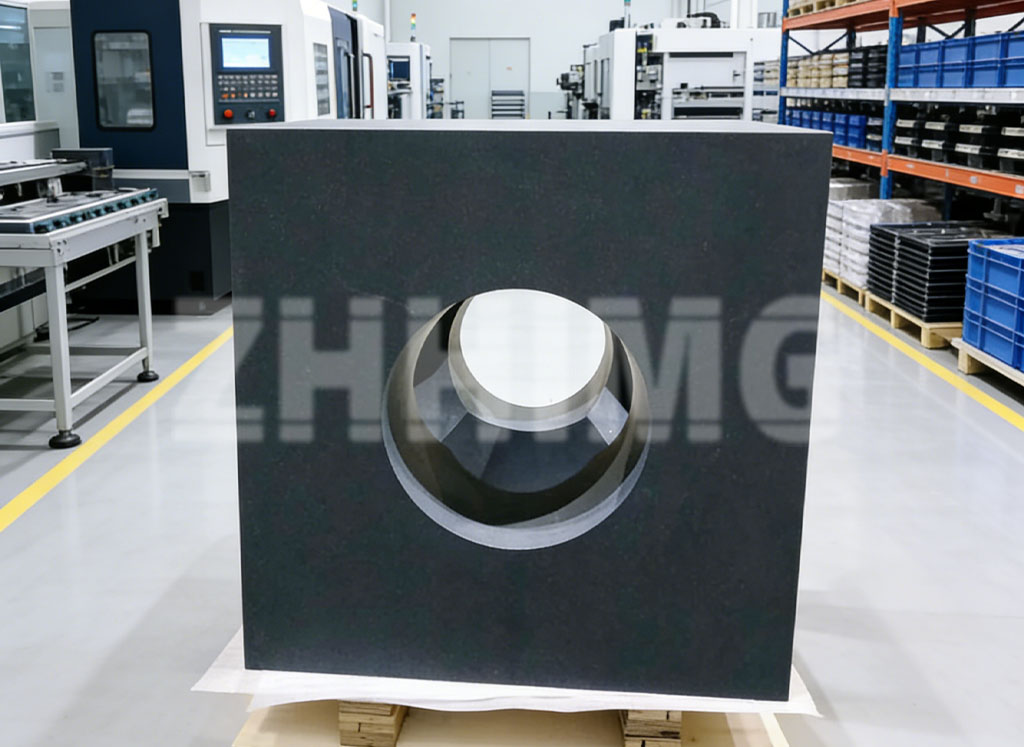

Socles de machines en granit : propriétés et avantages

Le granit est depuis longtemps un matériau de choix pour les socles de haute précision, notamment dansmachines à mesurer tridimensionnelles (MMT), les systèmes laser et les plateformes d'inspection optique.

Propriétés physiques

- Faible dilatation thermique :Le granit présente une variation dimensionnelle minimale en fonction des fluctuations de température, contribuant ainsi à un alignement stable.

- Densité massique élevée :Sa masse intrinsèque amortit efficacement les vibrations.

- Comportement isotrope :Des propriétés physiques uniformes dans toutes les directions réduisent la déformation ou la flexion sous charge.

- Résistance à la corrosion :Contrairement au métal, le granit ne s'oxyde pas et ne se dégrade pas, ne nécessitant que peu ou pas de traitement protecteur.

Avantages des applications de précision

- Amortissement des vibrations :Le granit absorbe naturellement les vibrations à haute fréquence, améliorant ainsi la répétabilité des mesures et des processus.

- Stabilité à long terme :Conserve sa planéité et sa rectitude pendant des décennies avec un entretien minimal.

- Précision dimensionnelle :Idéal pour les applications exigeant des tolérances serrées de l'ordre du micron.

Principaux fabricants

Les fabricants de socles de machines à granit sont spécialisés dans le rodage de haute précision.finition de surfaceet des processus de contrôle qualité pour fournir des plateformes planes et stables. Parmi les principaux fournisseurs mondiaux figurent des entreprises certifiées ISO 9001, ISO 14001 et CE, garantissant ainsi des normes constantes en matière de sélection des matériaux, d'usinage et d'inspection.

Socles de machines en fonte : propriétés et applications

La fonte a toujours été la base de la construction des machines-outils traditionnelles et reste courante dans les applications exigeant une rigidité et une capacité de charge élevées.

Propriétés physiques

- Coefficient de dilatation thermique plus élevé :Plus sensible aux variations de température que le granit.

- Amortissement modéré :Les inclusions de graphite dans la fonte grise offrent une certaine absorption des vibrations, mais moindre que le granit.

- Rigidité élevée :Excellente résistance à la flexion et à la déformation sous fortes charges.

Avantages et cas d'utilisation

- Applications intensives :Parfaitement adapté aux machines-outils,fraiseuses CNCet les grands systèmes industriels.

- Rapport coût-efficacité :Coût des matériaux généralement inférieur à celui du granit de haute qualité.

- Usinabilité :Peut être facilement usiné en géométries complexes et intégré à des éléments mécaniques.

Limites

- Sensibilité thermique :Nécessite un contrôle environnemental ou une compensation active pour les tâches de haute précision.

- Besoins en matière d'entretien :Sensible à la corrosion ; peut nécessiter un reconditionnement périodique pour maintenir sa précision.

Analyse comparative : granit contre fonte

| Fonctionnalité | Granit | Fonte |

|---|---|---|

| Dilatation thermique | Faible ; excellente stabilité | Plus élevé ; sensible aux variations de température |

| Amortissement des vibrations | Excellent | Modéré |

| Capacité de charge | Modéré ; dépend de la géométrie | Haut ; supporte les machines lourdes |

| Entretien | Minimal | Nécessite une protection et un entretien périodique |

| Durée de vie | Des décennies de performances constantes | Longue durée de vie, mais susceptible de se dégrader sous l'effet de la corrosion ou des contraintes thermiques. |

| Applications typiques | CMM, systèmes laser, bancs optiques | machines CNC, gros outils industriels |

Implications pour les concepteurs

Le granit est privilégié lorsque l'amortissement des vibrations, la stabilité thermique et l'ultra-précision sont primordiaux. La fonte reste adaptée aux applications intensives où la rigidité et la capacité de charge sont plus importantes qu'une stabilité absolue au micromètre près.

Choisir le bon socle de machine de précision

Les ingénieurs doivent évaluer plusieurs facteurs lorsqu'ils choisissent entre des socles en granit et en fonte :

- Exigences relatives à l'application :Déterminer la précision requise, la charge et les conditions environnementales.

- Considérations budgétaires :Trouver le juste équilibre entre le coût des matériaux, les gains de performance et la maintenance tout au long du cycle de vie.

- Intégration système :Tenir compte de la compatibilité avec les platines de mouvement, les capteurs et les équipements auxiliaires.

- Expertise du fournisseur :Collaborer avec des fabricants expérimentés pour garantir la qualité et la conformité aux normes de précision.

Études de cas et exemples industriels

Machines à mesurer tridimensionnelles (MMT)

Les socles en granit sont la norme pour les machines à mesurer tridimensionnelles de haute précision en raison de leur stabilité et de leur résistance à l'usure. Les socles en fonte peuvent être utilisés dans les systèmes plus grands et moins critiques, où des charges élevées sont prévues.

Systèmes de découpe laser et de métrologie

Les socles en granit assurent un amortissement des vibrations essentiel au traitement laser, améliorant la qualité de coupe et réduisant les erreurs dans les applications à micro-échelle.

Machines-outils

La fonte reste un choix dominant pour les plateformes de fraisage et d'usinage où les pièces lourdes et les forces de coupe élevées exigent une rigidité et une intégrité structurelle importantes.

Conclusion

Les bâtis de machines en granit et en fonte jouent tous deux un rôle crucial dans la fabrication de précision. Le granit excelle dans les applications exigeant une stabilité extrême, un amortissement des vibrations et une homogénéité thermique, ce qui le rend idéal pour les machines à mesurer tridimensionnelles (MMT), les systèmes laser et la métrologie optique. La fonte est mieux adaptée aux machines-outils robustes où la rigidité et la capacité de charge sont primordiales.

Collaborer avec des fabricants expérimentés de socles en granit pour machines permet de répondre aux exigences de précision tout en minimisant la maintenance à long terme. En évaluant soigneusement les besoins de l'application, les conditions environnementales et les propriétés des matériaux, les ingénieurs peuvent sélectionner le socle le plus approprié pour optimiser les performances et la fiabilité des équipements de précision.

Date de publication : 23 janvier 2026