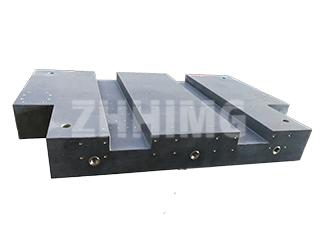

Techniques d'installation appropriées pour les paliers de précision en granit

L'installation de roulements de précision en granit exige une attention méticuleuse aux détails, car même de légers défauts d'alignement peuvent compromettre la précision intrinsèque du composant. Avant toute installation, je recommande systématiquement une inspection préalable approfondie afin de vérifier l'intégrité du composant, la précision des connexions et le bon fonctionnement des pièces mobiles. Ce contrôle préliminaire doit inclure l'examen des chemins de roulement et des éléments roulants pour détecter toute trace de corrosion ou de dommage, et garantir un mouvement fluide sans résistance – une étape souvent négligée mais essentielle pour prévenir l'usure prématurée.

Avant de monter les roulements, commencez par nettoyer toutes les surfaces afin d'éliminer les revêtements protecteurs et les résidus. Un chiffon non pelucheux imbibé d'alcool isopropylique (concentration de 70 à 75 %) est idéal pour cette opération, car il s'évapore complètement sans laisser de résidus susceptibles d'affecter les tolérances de montage. Lors de ce nettoyage, portez une attention particulière aux interfaces des roulements ; toute particule coincée entre les surfaces lors de l'installation peut créer des points de contrainte inégaux qui, à terme, dégradent la précision.

Le processus de montage proprement dit exige une manipulation soigneuse afin d'éviter d'endommager les surfaces rectifiées avec précision du granit.

Pour les roulements de précision, utilisez une graisse minérale épaissie au lithium (NLGI Grade 2) en conditions standard ou une graisse synthétique SKF LGLT 2 pour les environnements à haute vitesse et haute température. Remplissez les roulements à 25-35 % de leur volume libre et effectuez un rodage à basse vitesse pour répartir uniformément le lubrifiant.

Pour fixer correctement les roulements, il est nécessaire de choisir les dispositifs anti-desserrage appropriés en fonction des exigences opérationnelles. Parmi les options disponibles, on trouve les écrous doubles, les rondelles élastiques, les goupilles fendues ou les rondelles frein avec écrous à fente et rondelles de blocage. Chaque option présente des avantages spécifiques selon l'application. Lors du serrage de plusieurs boulons, il est toujours recommandé d'utiliser une séquence en croix, en augmentant progressivement le couple plutôt que de serrer complètement chaque fixation avant de passer à la suivante. Cette technique garantit une force de serrage uniforme autour du logement du roulement. Pour les assemblages longs, il convient de commencer à serrer par le centre et de progresser vers l'extérieur dans les deux sens afin d'éviter toute déformation des surfaces de contact. En règle générale, il est conseillé de laisser les extrémités des filets dépasser des écrous d'un ou deux filets pour assurer un engagement complet sans risque de blocage.

Après l'installation mécanique, l'étape cruciale d'alignement des éléments en granit commence. À l'aide d'un niveau électronique ou d'un niveau à bulle de précision, placez l'instrument en plusieurs points de la surface pour vérifier son horizontalité. Si la bulle apparaît à gauche du centre, le côté gauche est plus haut ; si elle apparaît à droite, le côté droit nécessite un ajustement. Un alignement parfaitement horizontal est obtenu lorsque la bulle reste centrée sur tous les points de mesure – une étape qui influe directement sur la précision de toutes les opérations d'usinage ou de mesure ultérieures.

La phase finale de l'installation consiste à surveiller la séquence de démarrage afin de s'assurer que tous les paramètres se situent dans les plages acceptables. Les principaux indicateurs à observer sont la vitesse de rotation, la fluidité des mouvements, le comportement de la broche, la pression et la température de lubrification, ainsi que les niveaux de vibration et de bruit. Je recommande systématiquement de consigner ces relevés initiaux pour référence ultérieure, car ils établissent une base de référence pour un fonctionnement normal. Ce n'est que lorsque tous les paramètres de démarrage se stabilisent dans les tolérances spécifiées que vous pouvez procéder aux tests opérationnels, qui doivent inclure la vérification des vitesses d'avance, des réglages de course, du fonctionnement du mécanisme de levage et de la précision de rotation de la broche — des contrôles de qualité essentiels qui valident la réussite de l'installation.

Pratiques d'entretien essentielles pour maximiser la durée de vie des composants en granit

Bien que les propriétés intrinsèques du granit lui confèrent une excellente durabilité, sa longévité dans les applications de précision dépend en fin de compte de la mise en œuvre de protocoles de maintenance appropriés qui préservent son intégrité structurelle et ses caractéristiques de précision. Ayant entretenu pendant des années des laboratoires d'étalonnage dotés de surfaces en granit, j'ai mis au point une routine de maintenance qui prolonge systématiquement la durée de vie des composants au-delà des prévisions du fabricant – souvent de 30 % ou plus – tout en préservant les spécifications de précision critiques.

La maîtrise de l'environnement constitue le fondement d'un entretien efficace des composants en granit.

Maintenir l'environnement de fonctionnement à 20 ± 2 °C et à une humidité relative de 45 à 55 %. Nettoyer les surfaces avec de l'alcool isopropylique à 75 % et des chiffons doux en microfibres ; éviter les nettoyants acides. Prévoir un étalonnage annuel à l'aide d'interféromètres laser (par exemple, Renishaw) afin de vérifier la planéité à ± 0,005 mm/m.

Ces outils de précision doivent être installés dans des conditions stables. Ils empêchent les cycles thermiques, l'absorption d'humidité et l'abrasion par particules qui dégradent l'état de surface.

Lorsque les contrôles sont inévitables, utilisez des couvertures isolantes pendant les périodes d'inactivité. Elles amortissent les variations de température dans les installations soumises à des cycles de chauffage quotidiens.

Les pratiques d'utilisation quotidiennes ont un impact significatif sur les performances à long terme. Déposez toujours les pièces délicatement sur les surfaces en granit afin d'éviter tout dommage dû aux chocs.

Ne jamais faire glisser de matériaux abrasifs sur des surfaces rectifiées avec précision. Cela évite les micro-rayures qui compromettent la précision des mesures au fil du temps.

Il est tout aussi important de respecter les limites de charge. Le dépassement de la capacité nominale risque d'entraîner des dommages immédiats et une déformation progressive qui affectent la précision.

Je conserve un tableau plastifié des capacités de charge près de chaque poste de travail afin de le rappeler constamment à tous les opérateurs.

Un nettoyage régulier est essentiel pour préserver les propriétés de précision du granit. Après chaque utilisation, retirez tous les résidus et essuyez la surface avec un chiffon doux.

La microfibre est idéale pour retenir les fines particules sans rayer. Pour un nettoyage en profondeur, utilisez un détergent à pH neutre spécialement conçu pour les surfaces en pierre.

Évitez les produits chimiques agressifs ou les nettoyants abrasifs qui peuvent attaquer ou ternir la finition. Mon équipe utilise de l'alcool isopropylique à 75 % pour éliminer les huiles sans endommager les composants.

En cas de non-utilisation prolongée, un rangement adéquat est essentiel. Nettoyez soigneusement toutes les surfaces avant le rangement.

Appliquez une fine couche d'inhibiteur de rouille sur les composants métalliques. Recouvrez l'ensemble d'une housse respirante et résistante à la poussière.

Je recommande d'utiliser l'emballage d'origine pour un stockage à long terme. Il maintient les composants en place sans créer de points de pression susceptibles de les déformer.

Pour les opérations saisonnières, ce protocole de stockage prévient la condensation et les contraintes liées à la température pendant les périodes d'inactivité.

Un aspect souvent négligé est le réalignement après tout déplacement. Même un repositionnement mineur peut perturber les outils de précision.

Recalibrez l'alignement horizontal à l'aide d'un niveau électronique ou à bulle, comme lors de l'installation initiale. De nombreux problèmes de précision sont dus à des composants non nivelés après un déplacement.

Mettez en place un programme d'inspections régulières afin de déceler les problèmes potentiels avant qu'ils n'affectent les performances. Les contrôles hebdomadaires doivent inclure une évaluation de l'état des surfaces.

Les inspections trimestrielles peuvent comprendre des mesures détaillées de la planéité et du parallélisme à l'aide d'instruments de précision. La documentation de ces mesures permet de constituer un historique de maintenance.

Cela permet d'anticiper les besoins de maintenance préventive, évitant ainsi des arrêts planifiés plutôt que des pannes imprévues. Les installations qui mettent en œuvre une maintenance proactive des pierres industrielles bénéficient d'une durée de vie accrue et d'une performance plus fiable de leurs équipements.

La stabilité dimensionnelle et la résistance à l'usure exceptionnelles du granit en font un matériau précieux pour les composants de machines de précision. Ces avantages sont pleinement exploités grâce à des pratiques d'installation et d'entretien appropriées.

Comme nous l'avons vu, le soin apporté à l'alignement, au nettoyage et au contrôle environnemental lors de l'installation est essentiel à la performance à long terme. Un entretien régulier garantit la précision et prolonge la durée de vie.

Pour les professionnels de la fabrication qui utilisent ces composants spécialisés, la maîtrise de ces techniques permet de réduire les temps d'arrêt et les coûts de remplacement. Elles garantissent des mesures de précision fiables et constantes.

N'oubliez pas que les instruments de mesure de précision en granit représentent un investissement important en matière de qualité de fabrication. Un entretien approprié garantit la précision des mesures pendant de nombreuses années.

Date de publication : 19 novembre 2025