Dans le domaine de la fabrication de circuits imprimés (PCB), la précision du perçage détermine directement les performances électriques et le rendement de la carte. Des puces pour téléphones mobiles aux cartes électroniques aérospatiales, la précision de chaque ouverture, même infime, est cruciale pour la réussite du produit. Les socles en granit, grâce à leurs propriétés matérielles uniques et leurs avantages structurels, s'imposent comme le partenaire idéal des équipements de perçage pour PCB, hissant la précision du secteur à un niveau supérieur.

I. Avantage inhérent : La stabilité des performances est le fondement de la précision

Stabilité thermique exceptionnelle

Lors du perçage des circuits imprimés, la chaleur générée par la rotation à grande vitesse du foret peut atteindre 60 à 80 °C. La dilatation thermique des métaux ordinaires peut facilement entraîner un décalage de la position de perçage. Le coefficient de dilatation thermique du granit n'est que de 4 à 8 × 10⁻⁶/°C, soit cinq fois moins que celui de l'acier. Ainsi, même en cas de fortes variations de température ambiante, la déformation du support en granit est négligeable. Après l'adoption d'un support en granit par un fabricant de circuits imprimés, l'erreur de positionnement du perçage a été réduite de ±50 µm à ±10 µm, améliorant considérablement la régularité des performances électriques des circuits imprimés.

2. Performances sismiques exceptionnelles

Les vibrations à haute fréquence de la perceuse, atteignant des milliers de tours par minute, peuvent affecter la verticalité du foret et entraîner des écarts de diamètre. Les propriétés d'amortissement naturelles du granit lui permettent d'absorber plus de 90 % des vibrations de l'équipement (20-50 Hz). Les mesures montrent qu'après la pose du socle en granit, l'amplitude des vibrations du foret a diminué de 15 µm à 3 µm et la rugosité (Ra) de la paroi du trou a diminué de 60 %, réduisant ainsi considérablement les bavures et les problèmes de délamination.

3. Résistance à l'usure durable

Le perçage des circuits imprimés est une opération à haute fréquence qui exige une résistance à l'usure extrêmement élevée de la surface de base. Le granit, d'une dureté Mohs de 6 à 7, offre une résistance à l'usure trois fois supérieure à celle de l'acier ordinaire. Une grande usine de circuits imprimés utilise des supports en granit depuis trois ans sans interruption. L'usure de surface est inférieure à 0,01 mm. Comparé aux supports métalliques, le cycle de remplacement est deux fois plus long, ce qui réduit considérablement les coûts de maintenance des équipements.

II. Amélioration des processus : La conception personnalisée améliore l’efficacité de la production

Les socles en granit modernes, grâce à une fabrication précise et à des structures innovantes, amplifient encore leur valeur d'application :

Usinage planaire de haute précision : grâce à l'adoption d'une technologie de commande numérique à cinq axes, la planéité de la base est contrôlée à ±0,5 μm/m près, offrant une surface de référence ultra-plane pour l'équipement de forage et garantissant que l'erreur de verticalité du trépan est inférieure à 0,01°.

Structure d'absorption des chocs en nid d'abeille : La conception interne en nid d'abeille forme une cavité indépendante, permettant une atténuation à plusieurs niveaux de l'énergie vibratoire, et est particulièrement adaptée au traitement des micro-trous de 0,1 mm ou moins.

Canaux de refroidissement à eau pré-intégrés : Pour les équipements de forage haute puissance, un système de refroidissement à eau à microcanaux intégré est installé pour contrôler la différence de température sur la surface de base à ±0,5℃ près, éliminant complètement le risque de déformation thermique.

Disposition personnalisée des rainures en T : L'espacement et la précision des rainures en T (±0,01 mm) sont personnalisés en fonction du modèle de perceuse pour permettre un positionnement et une installation rapides de l'équipement, réduisant ainsi le temps de mise en service d'un seul appareil de 70 %.

III. Preuves issues de l'industrie : Améliorations visibles de l'efficacité

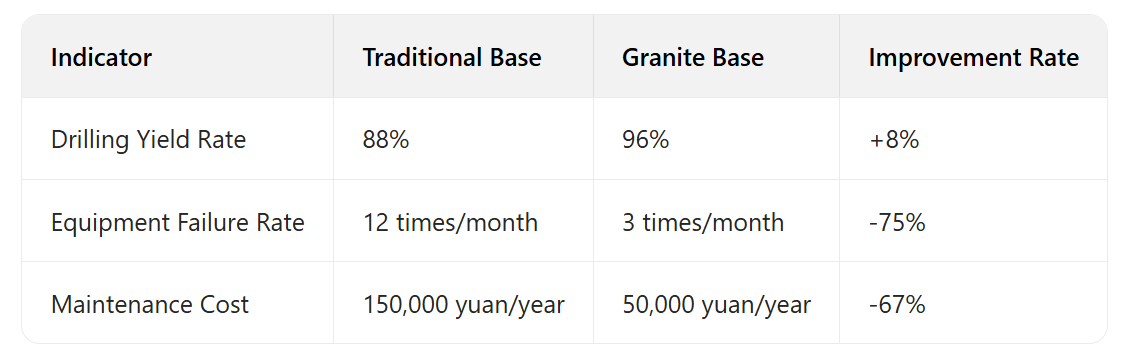

Après qu'un certain fabricant leader de circuits imprimés a introduit des socles en granit, ses données de production ont connu une amélioration spectaculaire :

Plus important encore, la base en granit a permis aux entreprises de surmonter les obstacles techniques, de mener à bien des commandes de micro-perforations de 0,2 mm ou moins et d'ouvrir des marchés à forte valeur ajoutée.

IV. Avantages durables : Un choix idéal pour une production écologique

Le granit est une pierre naturelle sans revêtement chimique et sans émissions de COV, conforme à la norme environnementale RoHS. Sa durée de vie extrêmement longue réduit la fréquence de remplacement des équipements, la consommation de ressources et les émissions de carbone. Selon les calculs d'un organisme de protection de l'environnement, l'utilisation d'un socle en granit pour une machine de perçage de circuits imprimés permet de réduire les émissions de carbone de 3 tonnes sur l'ensemble de son cycle de vie, ce qui s'inscrit dans la transition écologique du secteur manufacturier.

Du contrôle de précision au micron près à l'optimisation complète des coûts de production, les socles en granit redéfinissent les normes du perçage des circuits imprimés grâce à leurs performances inégalées. À l'heure où la demande en puces 5G et IA explose, opter pour un socle en granit représente un investissement dans la qualité des produits et une étape cruciale pour conserver une longueur d'avance technologique.

Date de publication : 17 juin 2025