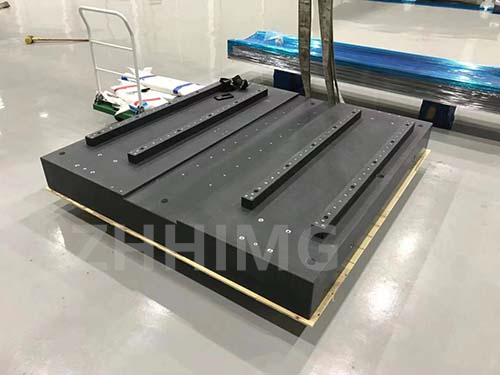

Dans le domaine du rainurage des plaquettes de semi-conducteurs, la précision est essentielle. Un socle en granit, même s'il paraît ordinaire, peut transformer radicalement les performances de l'équipement de rainurage ! Quels sont ses véritables atouts ? Pourquoi dit-on que choisir le bon socle en granit, c'est déjà avoir fait la moitié du chemin ? Aujourd'hui, nous vous proposons de le découvrir en détail !

I. Résistance intrinsèque : Les trois « avantages intrinsèques » du granit

La résistance sismique est aussi stable que le mont Tai

Le granit possède une densité de 2 800 à 3 100 kg/m³ et une structure aussi dense qu'une forteresse de pierre. Dans l'environnement vibratoire à haute fréquence du rainurage de plaquettes (l'équipement effectue plus de 100 rainurages par minute), il absorbe plus de 90 % de l'énergie vibratoire, agissant comme un véritable matériau absorbant les chocs. Les mesures effectuées dans une usine de semi-conducteurs montrent qu'après l'utilisation d'un socle en granit, l'amplitude des vibrations de la tête de rainurage a diminué de 15 µm à 3 µm, et les bords des micro-rainures sont d'une douceur miroir.

2. « Constitution résistante à la chaleur » : insensible aux variations de température

Les matériaux ordinaires se dilatent et se déforment sous l'effet de la chaleur et se contractent et se déforment lorsqu'ils refroidissent. Or, le coefficient de dilatation thermique du granit est extrêmement faible : seulement 4 à 8 × 10⁻⁶/°C, soit cinq fois moins que celui des métaux ! Même en cas de variation importante de température de 10 °C en 24 heures dans l'atelier, sa déformation reste inférieure à 0,01 mm et est donc négligeable. Ainsi, quelles que soient les variations de température (jour et nuit) ou la durée de fonctionnement et la chaleur dégagée par l'équipement, le socle en granit garantit une stabilité parfaite de la rainure.

3. Résistance à l'usure indestructible

La dureté Mohs du granit atteint 6 à 7, comparable à celle du quartz, et sa résistance à l'usure est trois fois supérieure à celle de l'acier ordinaire ! Sous l'effet du frottement haute fréquence et prolongé du rainurage des plaquettes, la surface du support ne s'use quasiment pas. Après cinq ans d'utilisation de supports en granit dans une fonderie, la planéité restait inférieure à ±0,5 µm/m lors des contrôles, et la précision du rainurage demeurait constante, permettant ainsi de réaliser d'importantes économies sur les coûts d'étalonnage et de remplacement des équipements.

II. Adaptation précise : Comment le granit répond-il aux différentes exigences de rainurage ?

Scène 1 : Rainurage ultrafin (micro-rainures inférieures à 10 μm)

Exigence : Planéité absolue

Avantages du granit : grâce à un usinage de haute précision à cinq axes, la planéité est contrôlée à ±0,5 µm/m, ce qui signifie que sur une longueur d’un mètre, l’erreur de hauteur est 200 fois inférieure à l’épaisseur d’un cheveu ! La distance entre la tête de fraisage et la plaquette est ainsi toujours précise, et l’erreur de largeur des micro-rainures gravées ne dépasse pas ±0,1 µm.

Scène 2 : Grooving de production de masse à grande vitesse

Exigence : Excellentes performances d'absorption des chocs

Avantages du granit : Ses propriétés d’amortissement naturelles permettent d’atténuer rapidement les vibrations des équipements. Après l’utilisation de socles en granit dans une usine de panneaux, la vitesse de rainurage a augmenté de 40 % et le rendement est passé de 85 % à 96 %, doublant ainsi l’efficacité et la qualité de la production !

Scène 3 : Rainurage en environnement complexe (Haute température/corrosion)

Exigences : Résistance aux hautes températures et à la corrosion

Avantages du granit : stabilité chimique exceptionnelle, résistance à la corrosion acide et alcaline ; faible coefficient de dilatation thermique, il ne se déforme pas même à haute température (150 °C) lors du rainurage laser. Un socle en granit, utilisé dans un laboratoire avec une solution de rainurage corrosive, a fonctionné sans interruption pendant trois ans sans que sa surface ne soit altérée.

iii. Comment choisir un socle en granit « authentique et de haute qualité » ?

Regardez la densité : le granit d'une densité ≥ 2800 kg/m³ a une structure plus compacte.

Vérifiez les certifications : assurez-vous de reconnaître les certifications reconnues telles que l’ISO 9001 et le CNAS pour garantir la qualité.

Données de vérification : Le fabricant est tenu de fournir des rapports de test sur le coefficient de dilatation thermique (< 8×10⁻⁶/℃) et la planéité (±0,5μm/m).

Test sur site : Tapotez la base. Un son clair indique l’absence de fissures internes. Si la surface tactile est aussi lisse qu’un miroir, cela témoigne d’une grande précision d’usinage.

Conclusion : Choisissez le bon granit et gagnez la moitié de la bataille du rainurage !

Résistant aux chocs, à la chaleur et à l'usure, le socle en granit, alliant beauté naturelle et robustesse à toute épreuve, est devenu le partenaire idéal des équipements de rainurage de plaquettes. À l'ère actuelle de la fabrication de semi-conducteurs, où la précision nanométrique est reine, un socle en granit de haute qualité représente non seulement un investissement judicieux, mais aussi une garantie durable d'efficacité de production et de qualité des produits.

Date de publication : 17 juin 2025