Au cœur des industries de la construction mécanique et de la métrologie se trouve un outil fondamental : le marbre de référence en fonte. Ces instruments plans sont indispensables pour un contrôle précis des pièces, un traçage de haute précision et servent de repères stables pour le réglage des machines-outils. Chez ZHHIMG®, notre engagement envers l’ultra-précision s’étend au-delà de nos produits en granit de renom et englobe les normes rigoureuses qui régissent tous les outils de métrologie essentiels. La compréhension du processus méticuleux, de la fonderie à l’installation, est primordiale pour garantir la qualité et la longévité de cet élément crucial de l’atelier.

La discipline de la fonderie : Précautions à prendre lors du moulage de la fonte

La fabrication de plaques de surface en fonte de haute qualité commence par une rigueur extrême en fonderie. Les opérateurs doivent suivre scrupuleusement un processus de fabrication contrôlé, axé sur la simplicité et l'uniformité. Cela implique la conception de modèles minimisant le nombre de surfaces de joint et de noyaux de sable, tout en garantissant des angles de dépouille optimaux et des transitions d'épaisseur de paroi progressives. Le choix d'un système d'alimentation adapté est crucial ; il doit assurer une solidification séquentielle, permettant d'obtenir une pièce moulée à structure uniforme et aux contraintes minimales.

La qualité du sable de moulage influe directement sur la pièce finale. Le mélange de sable doit présenter une excellente perméabilité, une résistance à l'état humide, une bonne fluidité, une bonne plasticité et une bonne compressibilité. On y parvient en respectant scrupuleusement l'ordre d'introduction des matériaux : sable ancien, sable neuf, argile, poudre de charbon et eau, et en contrôlant précisément le temps de mélange entre six et sept minutes. Le sable mélangé est ensuite mis au repos puis tamisé afin d'améliorer sa perméabilité et sa fluidité avant utilisation.

Le processus de coulée exige une concentration sans faille. Le métal en fusion doit être correctement enrobé et parfaitement décrassé avant le début de la coulée. Un flux continu et stable est essentiel pour prévenir les défauts tels que l'érosion par le sable et la formation de piqûres. Une réaction immédiate à toute fuite est nécessaire pour éviter des défauts graves comme les refoulements et les coulées incomplètes. Enfin, un nettoyage méticuleux permet de démouler la pièce refroidie sans l'endommager, obtenant ainsi une surface exempte de défauts initiaux.

Conception, défauts et densité : garantir l’intégrité structurelle

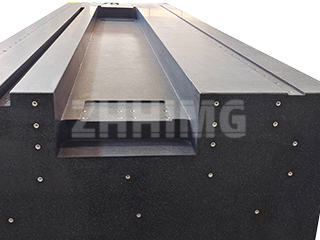

Une plate-forme en fonte de haute qualité est conçue pour durer. Généralement de type simple face ou caisson, ses surfaces de travail sont le plus souvent carrées ou rectangulaires. Son intégrité structurelle repose en grande partie sur des éléments tels que les parois latérales et les nervures de renfort, dont les dimensions doivent être précisément calculées en fonction de la capacité portante et du degré de précision requis. La hauteur de ces nervures de renfort – demi-nervures, nervures complètes ou nervures plates – assure la tension et le soutien nécessaires.

Même avec les contrôles de fonderie les plus rigoureux, de légers défauts peuvent apparaître. Pour les plateformes de précision inférieure à « 0 », les normes industrielles autorisent le bouchage des petits trous de sable (diamètre inférieur à 14 mm) avec le même matériau, à condition que sa dureté soit inférieure à celle du fer environnant. Toutefois, la surface de travail doit être exempte de défauts majeurs, tels que fissures, porosités, inclusions de laitier et retassures, et la surface de la pièce moulée doit être lisse et la peinture bien adhérente. Le choix d'une plateforme ayant subi un vieillissement naturel ou un traitement thermique artificiel est primordial, car ces procédés réduisent les contraintes internes et préviennent les déformations diagonales ultérieures.

Installation et maintenance : préserver la précision

La précision d'une plateforme en fonte, quelle que soit sa qualité, dépend de son installation. Elle doit être parfaitement horizontale et la charge répartie uniformément sur tous ses points d'appui, généralement grâce aux pieds réglables d'un support. Cette mise à niveau, effectuée à l'aide d'un niveau électronique ou d'un niveau à bulle de haute précision, est essentielle pour atteindre la précision nominale.

Pour garantir la précision, l'environnement est primordial. La température de travail doit être maintenue aux alentours de 20 °C (± 5 °C) et les vibrations doivent être strictement proscrites. Avant toute opération, la surface doit être nettoyée avec soin afin d'éliminer tout résidu de sable, bavure, huile et rouille, car même des contaminants minimes peuvent compromettre la précision. Une surface lisse et de haute qualité est essentielle à la longévité de la pièce.

Avec une utilisation appropriée et un stockage méticuleux – en évitant les environnements humides, corrosifs ou à températures extrêmes – la précision de la surface de travail d'une plateforme en fonte peut être maintenue pendant deux ans, voire plus. La structure de la plateforme elle-même peut durer des décennies. En cas de baisse de précision, celle-ci peut être entièrement restaurée par un réglage expert ou un resurfaçage (grattage). Un contrôle régulier par rapport à l'étalon d'étalonnage est indispensable, car l'utilisation d'une plaque non conforme entraînera inévitablement des écarts de mesure et affectera la qualité du produit final.

Outil fondamental dans les secteurs de l'automobile, de l'aérospatiale, de l'instrumentation et des machines lourdes, la plateforme en fonte témoigne du fait que la précision se construit dès la base.

Date de publication : 31 octobre 2025