Dans le monde de la métrologie de très haute précision, l'instrument de mesure en granit – tel qu'une plaque de surface, une règle ou une équerre étalon – constitue la référence planaire absolue. Ces instruments, usinés avec expertise et rodés à la main avec soin, doivent leur stabilité et leur précision à la densité et au vieillissement naturel de la pierre qui les compose. Toutefois, la durée de vie et le maintien de la précision de ces instruments essentiels ne sont pas garantis ; ils dépendent d'environnements contrôlés et de pratiques d'utilisation rigoureuses.

Chez ZHONGHUI Group (ZHHIMG®), nous savons que si notre granit haute densité offre une base exceptionnelle, plusieurs facteurs liés à l'utilisateur influencent directement la durée de conservation de la précision certifiée d'un outil. Comprendre ces éléments est essentiel pour protéger votre investissement.

Les principales menaces pesant sur la longévité du granit

La dégradation d'une plateforme de mesure en granit est souvent due à des contraintes mécaniques et environnementales plutôt qu'à une défaillance du matériau.

- Répartition inadéquate de la charge : une pression excessive ou irrégulière, surtout si elle est concentrée sur une zone de la plateforme, peut entraîner une usure localisée, voire une légère déformation à long terme. Ce phénomène est fréquent lorsque des pièces lourdes sont placées de manière répétée au même endroit, ce qui provoque une perte de planéité de la surface de travail du composant.

- Contamination environnementale : Un simple éclat, une limaille de métal ou une particule de poussière abrasive peut agir comme du papier de verre entre le granit et la pièce à usiner. Un environnement de travail insalubre introduit non seulement des erreurs de mesure immédiates, mais accélère aussi considérablement l’usure de la surface du granit, réduisant ainsi sa durée de vie.

- Qualité du matériau et de la surface de la pièce : La composition et l’état de surface du matériau mesuré influent considérablement sur le taux d’usure. Les matériaux tendres comme le cuivre et l’aluminium s’usent moins, tandis que les matériaux durs, notamment la fonte, peuvent soumettre le granit à une usure nettement plus importante. De plus, les pièces présentant une rugosité de surface élevée (une finition grossière) sont susceptibles de rayer la plateforme en granit finement rodée, endommageant ainsi irrémédiablement le plan de référence.

- Mauvaise utilisation et contact abrasif : La faible dureté superficielle du granit, bien qu’avantageuse pour ses propriétés amagnétiques et anticorrosives, le rend sensible à l’usure par frottement. Des techniques telles que des mouvements de va-et-vient excessifs d’une pièce ou d’un outil de référence sur la surface – au lieu de le soulever et de le poser – engendrent un frottement qui dégrade rapidement la couche supérieure du granit. Ceci confirme la règle : les outils de mesure en granit sont des instruments, et non des établis.

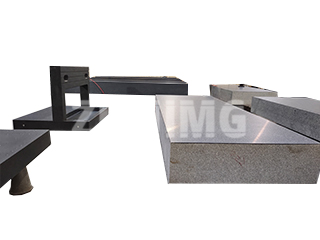

Fabrication de précision : le mandat des machines auxiliaires

La création d'un outil de mesure du granit de haute qualité et de haute précision repose tout autant sur la précision des machines de traitement auxiliaires que sur la pierre elle-même.

Afin de garantir la précision dimensionnelle du produit final, chaque composant des machines de traitement de la pierre doit être entretenu conformément aux normes métrologiques. Ceci implique des contrôles réguliers des dimensions d'assemblage et le strict respect des pratiques de salle blanche. Avant toute opération de traitement de la pierre, un essai de fonctionnement est indispensable pour vérifier le bon fonctionnement de l'équipement. Un dysfonctionnement de la machine risque non seulement d'endommager la pierre, mais aussi de provoquer le gaspillage de granit précieux et sélectionné.

L'entretien des composants internes de la machine, du carter de broche aux mécanismes de levage, est primordial. Avant toute opération, il est impératif d'appliquer une lubrification précise sur toutes les surfaces de contact, y compris les roulements et les vis-mères. Les raccords doivent être exempts de marques et de bavures, et toute trace de rouille ou contamination interne doit être soigneusement nettoyée et traitée avec un revêtement antirouille afin d'empêcher toute infiltration de corps étrangers susceptible de perturber le processus de rectification.

Le rôle crucial de la qualité de l'assemblage mécanique

La qualité des machines utilisées pour la transformation du granit est directement liée à la stabilité du produit final. Cela exige une attention rigoureuse aux détails d'assemblage mécanique.

- Intégrité des roulements et des joints : Les roulements doivent être soigneusement nettoyés pour éliminer tout agent antirouille et leur rotation doit être vérifiée avant le montage. La force appliquée lors de l'installation des roulements doit être uniforme, symétrique et appropriée, afin d'éviter toute contrainte sur les chemins de roulement et de garantir la perpendicularité de la face d'extrémité par rapport à l'arbre. Les joints doivent être insérés parallèlement à leurs gorges pour éviter toute torsion, qui introduirait du jeu et une instabilité dans la machine.

- Alignement des systèmes de mouvement : Pour les composants tels que les systèmes de poulies, les axes doivent être parfaitement parallèles et alignés afin d’éviter toute tension inégale, tout glissement de la courroie et toute usure prématurée, autant de facteurs qui engendrent des vibrations compromettant la précision du rodage du granit. De même, la planéité et le contact parfait des surfaces d’accouplement des assemblages de machines doivent être vérifiés et corrigés en cas de déformation ou de bavure.

En résumé, l'instrument de mesure en granit est un étalon de référence durable et d'une grande précision. Sa durée de vie exceptionnelle est le fruit de la qualité supérieure du granit noir ZHHIMG®, associée à un contrôle rigoureux de la propreté des opérations, à une manipulation adéquate des pièces et à un entretien méticuleux des machines de précision qui lui confèrent sa précision finale certifiée.

Date de publication : 30 octobre 2025