La recherche de l'ultra-précision est le fondement de la fabrication de pointe moderne. Dans des secteurs aussi variés que la fabrication de semi-conducteurs, la métrologie de précision, le traitement laser et l'usinage CNC haut de gamme, la stabilité et la précision du bâti machine sont primordiales. Un bâti défectueux entraîne directement des erreurs cumulatives dans le produit final.

Ce guide essentiel fournit aux fabricants et aux professionnels des achats le cadre nécessaire pour s'orienter sur un marché complexe et obtenir des contrats de haute qualité. Socles de machines en granit, garantissant ainsi la performance et la fiabilité à long terme de leurs équipements de grande valeur.

Comprendre le rôle de la base de machines

Le bâti de la machine est bien plus qu'une simple structure de support ; c'est l'élément essentiel qui détermine la géométrie et les performances dynamiques de l'ensemble du système. Le granit est le matériau de prédilection pour les applications d'ultra-précision grâce à ses caractéristiques intrinsèques supérieures : faible coefficient de dilatation thermique, capacité d'amortissement élevée et stabilité dimensionnelle exceptionnelle. Ces propriétés minimisent les effets des fluctuations de température et des vibrations, deux causes majeures d'imprécision d'usinage.

Indicateurs clés de performance pour des bases de haute qualité

Lors de l'évaluation d'un socle de machine en granit sur mesure, les acheteurs doivent se concentrer sur des critères d'ingénierie précis et quantifiables définissant la qualité et la performance. La conformité aux normes internationales, telles que DIN 876 ou ISO, est impérative. Pour les équipements de très haute précision, un niveau de tolérance supérieur à la classe 00 est souvent requis, validé par des outils de métrologie de précision comme les interféromètres laser. La qualité du granit brut, généralement des variétés noires à haute densité, est cruciale, car une densité plus élevée et une structure à grain plus fin sont synonymes d'une meilleure stabilité dimensionnelle. De plus, la capacité du socle à dissiper rapidement les vibrations mécaniques, mesurée par un coefficient d'amortissement élevé, est essentielle pour prévenir la propagation des erreurs dues aux forces de coupe ou aux mouvements du moteur. Enfin, étant donné que la plupart des machines de pointe nécessitent des géométries uniques, la capacité du fournisseur à intégrer des composants tels que des paliers à air, des moteurs linéaires et des rails de guidage directement dans la surface du granit avec une précision submicronique est une caractéristique déterminante d'un socle haut de gamme.

La distinction entre bonnes et mauvaises bases

La principale différence entre un socle de machine en granit de haute qualité et un socle de qualité inférieure réside non seulement dans le polissage final, mais aussi dans l'ensemble du processus de fabrication et dans sa conception même.

Un socle de qualité supérieure utilise un rodage ultra-précis, souvent multi-étapes ou robotisé, comme méthode de fabrication principale, contrairement au simple meulage et au raclage manuel utilisés pour les produits de qualité inférieure. Ce procédé avancé repose sur un contrôle qualité rigoureux, incluant la cartographie et la validation par interféromètre laser dans des environnements à température strictement contrôlée, fournissant aux acheteurs des rapports d'étalonnage traçables. À l'inverse, les socles de moindre qualité se contentent de contrôles basiques au comparateur et d'un contrôle environnemental limité. La qualité des matériaux est un autre facteur de différenciation clé : les socles haut de gamme sont fabriqués en granit noir haute densité certifié, vieilli naturellement, ce qui garantit une stabilité dimensionnelle à long terme grâce à une relaxation des contraintes optimale. Les socles de qualité inférieure utilisent un granit de moindre qualité pouvant présenter des défauts internes, un vieillissement inadéquat et, par conséquent, être sujets à des déformations ou des variations dimensionnelles au fil du temps. Enfin, la capacité d'intégration personnalisée est essentielle. Un fournisseur de haute qualité garantit que les inserts usinés avec précision (comme les rainures en T ou les trous taraudés) sont intégrés sans compromettre la planéité générale, tandis qu'une installation incorrecte dans des bases de qualité inférieure peut provoquer des contraintes ou des irrégularités localisées dans le matériau.

Les coûts cachés des compromis sur la qualité de base

Choisir un socle en granit de qualité inférieure présente des risques importants à long terme, bien supérieurs aux économies initiales réalisées. L'impact immédiat et le plus grave se traduit par une réduction de la précision d'usinage. Un socle dépourvu de la planéité ou de la stabilité dimensionnelle requises contribue directement à des erreurs systématiques dans la géométrie de la machine, empêchant ainsi d'atteindre les tolérances cibles pour les composants de grande valeur. À terme, une capacité d'amortissement insuffisante peut entraîner une usure prématurée des composants coûteux de la machine, tels que les guides linéaires, les roulements et les broches, ce qui engendre une augmentation des coûts de maintenance et des temps d'arrêt. De plus, si le granit n'a pas subi un vieillissement adéquat pour éliminer les contraintes internes, le socle peut subir un fluage géométrique, une déformation progressive mais critique qui rend la machine inutilisable pour les travaux d'ultra-précision, nécessitant un recalibrage coûteux ou un remplacement complet. En définitive, une fondation de qualité inférieure compromet la qualité des produits, augmente le taux de rebut et nuit gravement à la réputation de précision du fabricant.

Choisir un fournisseur qualifié : l’accent mis sur la taille et l’expertise

Il est essentiel de trouver un fournisseur possédant l'expertise technique et les capacités de production requises. Privilégiez les entreprises ayant fait leurs preuves, appliquant des systèmes de gestion de la qualité rigoureux et capables de répondre à des exigences de personnalisation extrêmes.

Référence de ZHHIMG en matière d'ultra-précision non métallique

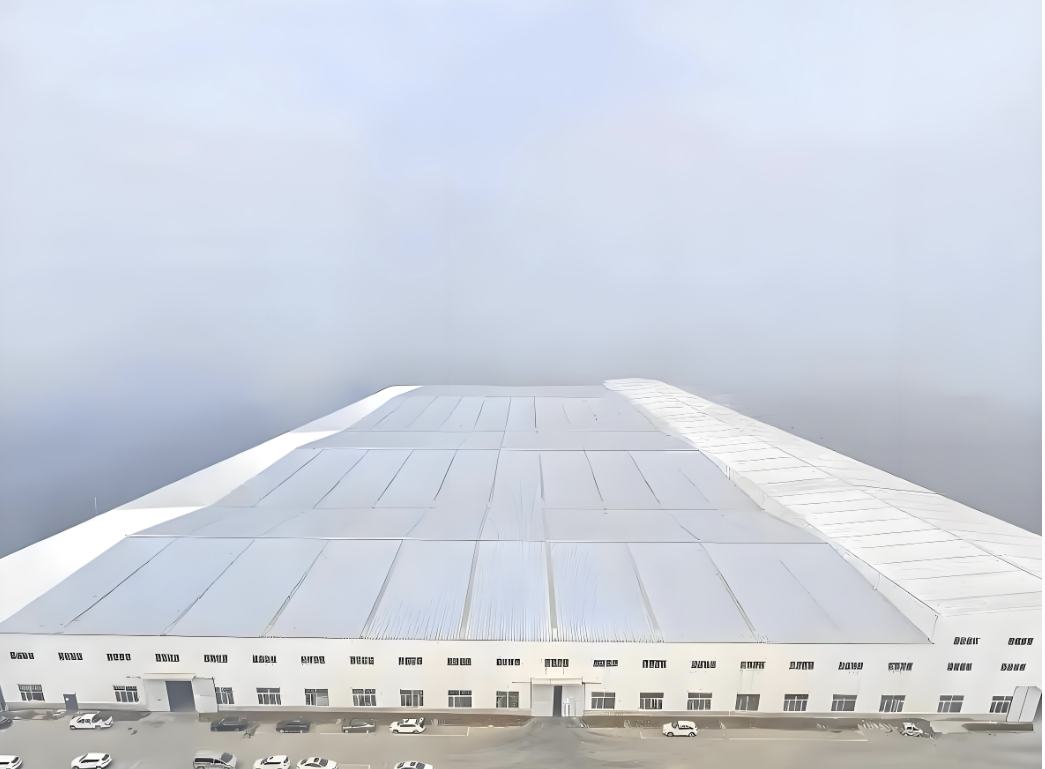

En tant que leader reconnu dans ce domaine spécialisé,Zhonghui Intelligent Manufacturing (Jinan) Co., Ltd. (ZHHIMG®)Elle illustre les capacités requises pour produire des bâtis de machines de très haute qualité. Depuis les années 1980, ZHHIMG se concentre sur les équipements de fabrication ultra-précis non métalliques, notamment les composants en granit de grande taille.

Leurs normes opérationnelles respectent scrupuleusement les standards internationaux, comme en témoignent leurs certifications simultanées ISO 9001 (Management de la qualité), ISO 14001 (Management environnemental), ISO 45001 (Santé et sécurité au travail) et le marquage CE de l'UE. Cette certification à multiples facettes garantit un produit fabriqué non seulement selon des spécifications techniques rigoureuses, mais aussi dans le respect de l'environnement et de la sécurité des travailleurs.

Avantages techniques et de production

Les atouts majeurs de ZHHIMG répondent directement aux exigences les plus pointues des composants en granit sur mesure : sa capacité de production à très grande échelle lui permet de traiter des pièces exceptionnellement grandes, jusqu’à 100 tonnes l’unité ou 20 mètres de long. Cette capacité est essentielle pour les machines de nouvelle génération, notamment celles utilisées dans la fabrication d’écrans grand format ou la simulation aérospatiale. De plus, sa capacité de production en grande série, atteignant 10 000 unités par mois, garantit rapidité et régularité pour les commandes importantes, sans compromettre la précision requise pour chaque composant. Au-delà des dimensions et de la forme, l’expertise de ZHHIMG s’étend à la personnalisation complète, avec une spécialisation dans l’intégration complexe d’éléments mécaniques et électriques. Elle inclut l’usinage de précision des trous, rainures, inserts et la conception d’allègements structurels dans le corps en granit, assurant ainsi une transition fluide vers l’assemblage final de la machine-outil.

Conclusion : Investir dans la précision

L'acquisition d'un socle de machine en granit sur mesure représente un investissement à long terme dans la précision, la stabilité et les capacités de production futures. En s'appuyant sur des principes d'ingénierie éprouvés – notamment des tolérances serrées, une qualité de matériau supérieure et la capacité reconnue du fournisseur à réaliser des personnalisations complexes à grande échelle – les acheteurs peuvent choisir en toute confiance des socles de machines en granit sur mesure haut de gamme, qui constitueront la base inébranlable de leurs applications les plus critiques.

Pour en savoir plus sur les composants en granit sur mesure et les solutions de fabrication ultra-précises, veuillez consulter le site web officiel :https://www.zhhimg.com/

Date de publication : 29 décembre 2025