L'impératif invisible du granit de précision dans l'inspection de haute technologie

Dans la quête incessante de la perfection au sein des secteurs de la microélectronique et de la fabrication d'écrans, la stabilité des équipements de mesure fait souvent la différence entre un processus à haut rendement et des rebuts coûteux. Avec l'avènement des écrans LCD/OLED 4K, 8K et au-delà, et la miniaturisation des plaquettes à l'échelle nanométrique, les dispositifs d'inspection et de métrologie chargés de vérifier ces tolérances sont soumis à des exigences sans précédent. Le principal défi ne réside pas dans la technologie des capteurs elle-même, mais dans l'instabilité inhérente de la plateforme physique sur laquelle elle repose. C'est là que Precision Granite – et plus particulièrement les solutions d'ingénierie avancées du groupe ZHONGHUI (ZHHIMG®) – s'impose non comme un simple produit, mais comme une pierre angulaire technologique indispensable.

Le paysage mondial de la fabrication de précision exige un matériau de base dimensionnellement stable, naturellement inerte et capable d'amortir les vibrations infimes qui affectent les systèmes à fort grossissement. Le passage des socles métalliques au granit pour les outils d'inspection haute vitesse et haute résolution est désormais un principe de conception universellement admis. Cependant, tous les granits ne se valent pas, et le choix du matériau est primordial lors de la conception de composants tels que le socle en granit des systèmes d'inspection de plaquettes ou le socle en granit spécialisé des plateformes d'inspection de panneaux LCD.

La physique de la stabilité : pourquoi le granit noir ZHHIMG® est essentiel

Le leadership de ZHHIMG® dans l'industrie repose avant tout sur la supériorité technique de son granit noir exclusif, le ZHHIMG® Black Granite. Les matériaux de substitution courants, qu'il s'agisse de granit de densité standard ou, pire encore, de marbre bon marché, ne peuvent tout simplement pas satisfaire aux exigences rigoureuses des appareils d'inspection modernes.

Le facteur déterminant est la densité. Avec une densité relative atteignant environ 3 100 kg/m³ pour le granit noir ZHHIMG®, contre environ 2 700 kg/m³ pour le marbre ou un granit de qualité inférieure, ce matériau offre une masse volumique nettement supérieure. Cette masse plus importante est directement liée à deux caractéristiques de performance essentielles : l’amortissement des vibrations et la stabilité dimensionnelle.

Pour la structure des composants en granit d'un dispositif d'inspection de panneaux LCD — souvent un portique ou un pont complexe de grande taille s'étendant sur plusieurs mètres —, la capacité à dissiper rapidement l'énergie mécanique est cruciale. Toute vibration induite par les ventilateurs de refroidissement, les moteurs linéaires ou le bruit ambiant doit être atténuée avant qu'elle ne se traduise par une erreur de positionnement au point de mesure. Le matériau haute densité de ZHHIMG® possède un coefficient d'amortissement intrinsèquement supérieur, garantissant la stabilité de la tête d'inspection par rapport au panneau. Ceci permet des mesures précises et répétables jusqu'à l'échelle submicronique requise pour identifier les défauts de type Mura ou vérifier l'alignement.

De plus, le coefficient de dilatation thermique (CTE) exceptionnellement bas et le taux d'absorption d'eau négligeable (< 0,05 %) de notre granit noir garantissent une stabilité dimensionnelle extrême. Dans les environnements d'assemblage climatisés de 10 000 m² où sont finis les composants complexes de ZHHIMG®, tout est mis en œuvre pour éliminer les contraintes. Ainsi, le socle en granit d'une machine d'inspection de grands écrans LCD ne se déformera ni ne se déplacera sous l'effet de légères variations de température ou d'humidité ambiantes, une stabilité inégalée par les châssis métalliques sensibles à la température. Cette différence technique garantit la précision d'un système calibré le matin tout au long d'un fonctionnement en plusieurs équipes.

Excellence en ingénierie : de la pierre brute aux composants ultra-précis

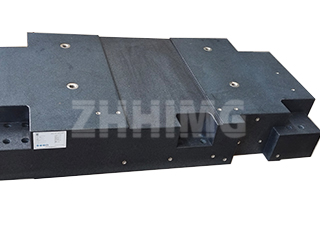

La conception et la fabrication des socles en granit pour les équipements d'inspection de plaquettes exigent un niveau de précision que peu de fabricants dans le monde sont capables d'atteindre. Ces socles ne sont pas de simples dalles ; ce sont des assemblages complexes et multifonctionnels intégrant des surfaces à coussin d'air, des découpes spécifiques pour le passage des câbles et des centaines d'inserts métalliques filetés pour la fixation de guides linéaires et de capteurs métrologiques.

ZHHIMG® s'engage sans relâche pour la qualité, un principe renforcé par sa position unique dans le secteur, puisqu'elle est la seule entité à détenir simultanément les certifications ISO 9001, ISO 45001, ISO 14001 et CE. Cette rigueur systémique se manifeste à chaque étape du processus de fabrication.

-

Traitement à grande échelle : Nos installations sont équipées de l’infrastructure nécessaire, notamment de rectifieuses NANT taïwanaises et de ponts roulants de grande capacité, pour traiter des monolithes jusqu’à 20 mètres de long et 100 tonnes. Cette capacité permet de fabriquer des substrats de grande taille, tels que ceux requis pour le contrôle des écrans LCD de génération 8 ou 10, en une seule pièce structurellement homogène, éliminant ainsi les risques d’erreurs de jointure et de connexion.

-

Rodage et finition de précision : Si l’usinage CNC moderne permet d’obtenir une géométrie grossière, l’étape finale et cruciale réside dans le savoir-faire artisanal du rodage manuel. Les maîtres artisans de ZHHIMG®, dont beaucoup cumulent plus de 30 ans d’expérience, possèdent un sens tactile si aiguisé que leurs clients les surnomment souvent « le niveau électronique ambulant ». Ce niveau d’expertise nous permet d’ajuster la planéité, le parallélisme et la perpendicularité des surfaces à l’échelle nanométrique, une exigence indispensable au montage de moteurs linéaires et de paliers à air de haute précision.

-

Métrologie traçable : Nos produits sont vérifiés dans nos salles de test dédiées, hautement isolées et climatisées. Les mesures sont effectuées avec des équipements traçables et reconnus internationalement, notamment des interféromètres laser Renishaw et des niveaux électroniques WYLER, garantissant ainsi la vérification de la précision de chaque composant par rapport aux normes internationales et sa traçabilité aux instituts nationaux de métrologie. Notre politique qualité, « La précision ne saurait être trop exigeante », témoigne directement de cet engagement.

Le paysage des applications : plaquettes, panneaux et au-delà

Le besoin de plateformes à haute stabilité fédère différents segments de l'industrie de l'ultra-précision. Le dispositif d'inspection de panneaux LCD, doté d'un plateau en granit de précision, constitue un élément passif, mais essentiel, pour garantir l'intégrité géométrique de la machine tout au long de son cycle de fonctionnement. Dans cette application, la stabilité se traduit directement par un débit accru et une réduction des erreurs de lecture, protégeant ainsi des lignes de production valant plusieurs millions de dollars.

De même, le socle en granit des équipements d'inspection de plaquettes doit garantir une surface parfaitement stable pour les systèmes optiques sensibles ou les microscopes à force atomique (AFM) utilisés pour examiner des circuits imprimés de l'ordre de la dizaine de nanomètres. La haute densité et la stabilité thermique du granit ZHHIMG® sont indispensables pour ces systèmes, car elles empêchent toute dérive thermique, même minime, de compromettre l'acquisition d'images ou le positionnement de la sonde.

Au-delà du simple contrôle, l'expertise de ZHHIMG® s'étend à l'ensemble de l'écosystème de l'ultra-précision, notamment :

-

Platines de précision pour le micro-usinage laser et le traitement femtoseconde.

-

Bases pour machines à mesurer tridimensionnelles (MMT) et comparateurs optiques.

-

Structures pour portiques à moteurs linéaires à grande vitesse et tables XY.

Un partenariat fondé sur l'intégrité et la confiance mondiale

Choisir un fournisseur de granit de précision n'est pas un simple achat ; c'est un investissement à long terme pour la précision géométrique et la fiabilité de vos équipements de haute valeur. ZHHIMG® bénéficie de la confiance de leaders mondiaux, notamment des plus grandes entreprises technologiques et aérospatiales, ainsi que d'instituts de recherche renommés comme l'Université nationale de Singapour et le National Institute of Standards and Technology (NIST) des États-Unis.

Notre engagement envers nos clients est inscrit dans nos valeurs fondamentales : transparence totale, intégrité et honnêteté. Nous offrons des spécifications techniques transparentes et une collaboration d'experts, de la conception initiale à la livraison et à l'installation. Détentrice de plus de 20 brevets internationaux et engagée dans le développement de l'industrie de l'ultra-précision, ZHHIMG® s'impose comme le partenaire de référence pour les fabricants exigeant des performances irréprochables de leurs équipements de base.

Dans un marché concurrentiel où la précision est primordiale, une question demeure : vos appareils d’inspection reposent-ils sur des fondements qui témoignent de votre engagement envers la qualité ? La réponse se trouve dans les assemblages en granit technique de ZHHIMG®.

Date de publication : 28 novembre 2025