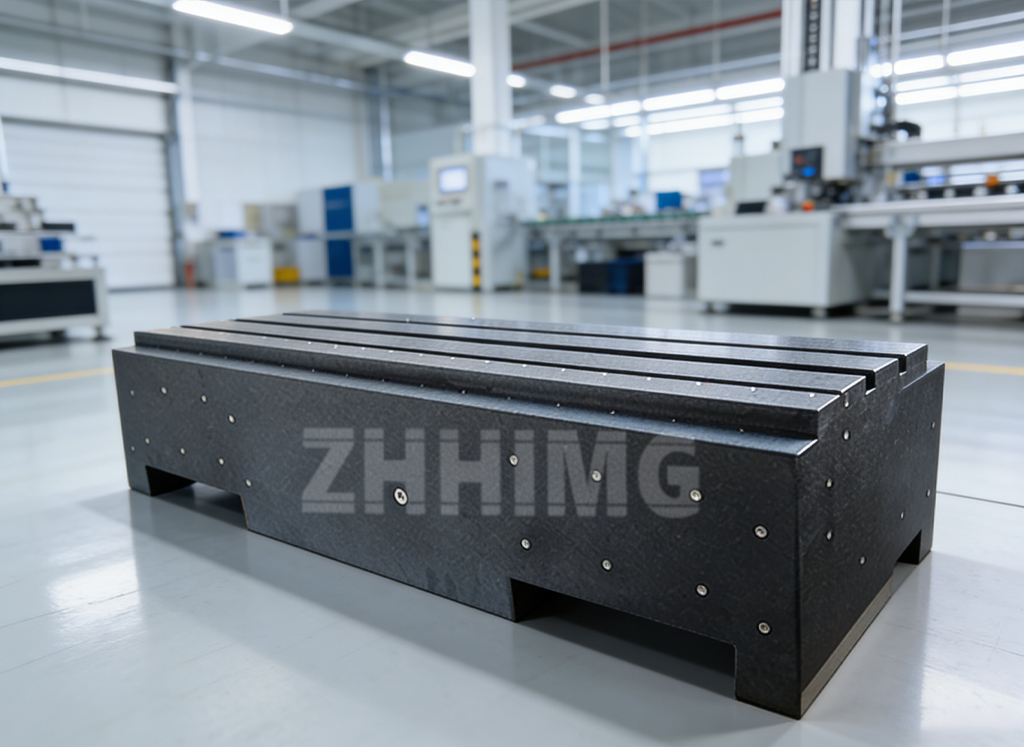

Les plateformes en granit de précision ne servent plus uniquement de surfaces de référence passives. Dans les procédés modernes de fabrication ultra-précise, de métrologie et d'assemblage d'équipements, elles font souvent office de composants structurels fonctionnels. Cette évolution soulève naturellement une question courante et très pratique lors des discussions d'approvisionnement et de conception : est-il possible de personnaliser les trous de fixation sur une plateforme en granit ?plateforme en granit de précisionEt si oui, quels principes devraient régir leur disposition afin d'éviter de compromettre la précision ?

En résumé, oui, les perçages de fixation peuvent être personnalisés, et dans de nombreuses applications de pointe, ils sont même indispensables. Les plateformes de précision en granit doivent souvent être intégrées à des paliers à air, des moteurs linéaires, des guidages, des systèmes optiques, des dispositifs de fixation ou des ensembles de machines complets. Les configurations de perçage standard répondent rarement à ces exigences d'intégration complexes. Un perçage sur mesure permet à la plateforme en granit de devenir partie intégrante du système, et non plus une simple surface de référence isolée.

Cependant, la personnalisation n'est pas synonyme de liberté totale. Le granit se comporte très différemment du métal, et une conception inadéquate des perçages peut engendrer des contraintes internes, réduire l'intégrité structurelle ou nuire à la précision à long terme. C'est pourquoi les fabricants expérimentés considèrent le perçage comme un exercice d'ingénierie et non comme une simple demande d'usinage.

L'un des aspects les plus fondamentaux est la répartition des charges. Chaque trou de fixation induit une concentration de contraintes localisée dans le granit. Si les trous sont trop rapprochés, trop près des bords ou directement sous les zones de forte charge, le champ de contraintes peut déformer la structure interne du granit. Même si la déformation n'est pas immédiatement visible, elle peut se manifester avec le temps par un léger décalage de la planéité. Une disposition des trous bien conçue garantit que les charges des équipements fixés sont réparties uniformément sur le bloc de granit plutôt que concentrées en quelques points.

La relation entre les trous de fixation et les points d'appui est tout aussi cruciale.Plateformes en granit de précisionLes supports sont généralement positionnés à des endroits précis afin de minimiser la flexion et la déformation due à la gravité. Si les trous de fixation ne tiennent pas compte de ces points d'appui, les forces de serrage ou les charges opérationnelles peuvent compromettre la géométrie de support prévue. Dans les applications de haute précision, cette interaction peut entraîner des variations mesurables de la planéité de surface. C'est pourquoi la conception de l'implantation des trous doit toujours prendre en compte le support de la plateforme lors des mesures et de son fonctionnement.

La profondeur, le diamètre et la méthode de filetage sont plus importants qu'on ne le pense. Le granit ne supporte pas un filetage trop serré ni une profondeur excessive, contrairement aux métaux. On utilise souvent des inserts, des bagues ou des manchons métalliques collés pour assurer la durabilité du filetage tout en protégeant la pierre environnante. Le choix du type d'insert et de la méthode d'installation influe non seulement sur la résistance mécanique, mais aussi sur la stabilité à long terme. Des inserts mal installés peuvent engendrer des microfissures ou des contraintes résiduelles qui nuisent à la précision au fil du temps.

Un autre principe important est la symétrie. Une disposition asymétrique des trous peut engendrer une répartition inégale des contraintes, notamment lorsque la plateforme est soumise à des variations thermiques ou à des charges dynamiques. Bien que l'asymétrie soit parfois inévitable du fait de la conception de l'équipement, les ingénieurs expérimentés s'efforcent d'équilibrer la disposition des trous autant que possible. La symétrie contribue à maintenir un comportement prévisible en matière de déformation, ce qui est essentiel pour préserver la planéité et la précision géométrique en conditions réelles.

Le comportement thermique doit également être pris en compte lors de la conception des trous de fixation. Le granit possède un faible coefficient de dilatation thermique, mais les inserts métalliques et les composants montés peuvent se dilater à des vitesses différentes. Une disposition des trous qui contraint les composants de manière excessive peut engendrer des contraintes thermiques à l'interface granit-métal. Autoriser un mouvement contrôlé ou choisir des matériaux d'insert appropriés contribue à prévenir l'accumulation de contraintes à long terme, notamment dans les environnements sujets à des variations de température.

Du point de vue de la fabrication, la séquence des opérations est tout aussi importante que l'agencement lui-même. En production de haute qualité, le perçage et l'insertion des trous de fixation sont soigneusement coordonnés avec les opérations de rectification et de rodage. Un usinage important après la finition de surface risque d'introduire des contraintes ou des déformations. C'est pourquoi les agencements de trous personnalisés doivent être définis dès les premières étapes de la conception, permettant ainsi au fabricant de les intégrer à un processus de production maîtrisé plutôt que de les considérer comme une simple formalité.

L'inspection et la vérification sont essentielles une fois la personnalisation terminée. Une plateforme en granit de précision, munie de trous de fixation, doit être mesurée dans sa configuration finale, inserts installés et surfaces parfaitement finies. Les rapports d'inspection de planéité et de géométrie doivent refléter l'état final de la plateforme à la livraison, et non un état intermédiaire. Ceci garantit que la personnalisation n'a pas altéré sa fonction de référence de précision.

Pour les utilisateurs, la compréhension de ces principes permet de définir des attentes réalistes. Les trous de fixation personnalisés ne présentent aucun risque s'ils sont correctement conçus. Au contraire, ils améliorent souvent la précision du système en garantissant un alignement correct, une installation reproductible et un transfert de charge stable. Les problèmes surviennent uniquement lorsque la disposition des trous est dictée par des considérations purement pratiques ou économiques, sans tenir compte du comportement du granit et des exigences de précision.

Dans des applications pratiques telles que les socles d'équipements pour semi-conducteurs, les systèmes de mouvement de précision, les plateformes d'inspection optique et les platines à coussin d'air, les plateformes en granit sur mesure avec des agencements de trous bien conçus sont devenues la norme. Elles démontrent quegranit de précisionIl ne s'agit pas d'un matériau fragile à éviter dans l'intégration structurelle, mais d'une base très performante lorsqu'elle est traitée avec rigueur d'ingénierie.

En définitive, la question n'est pas de savoir si les trous de fixation peuvent être personnalisés sur une plateforme en granit de précision, mais plutôt s'ils sont conçus en tenant compte de la précision, de la stabilité et de la durabilité. Lorsque les principes d'agencement sont respectés et que la personnalisation est réalisée avec précision, les trous de fixation deviennent un atout fonctionnel et non un compromis. En ingénierie de très haute précision, une conception réfléchie permet au granit de servir non seulement de surface, mais aussi de référence structurelle fiable pour les années à venir.

Date de publication : 15 décembre 2025