Dans la fabrication de précision de composants en verre pour l'électronique, l'optique et l'architecture, il est essentiel d'obtenir des tolérances de perçage strictes (souvent de l'ordre de ±5 μm ou moins).Les socles en granit de haute précision constituent une solution révolutionnaire, tirant parti de leurs propriétés physiques uniques pour améliorer la précision et la régularité du perçage. Cet article examine comment les socles en granit permettent un contrôle plus strict des tolérances lors des opérations de perçage du verre.

Le rôle crucial de la tolérance dans le perçage du verre

- Composants en verre optiqueLes tolérances de perçage doivent être inférieures à ±2 μm afin d'éviter les erreurs de réfraction de la lumière.

- Panneaux d'affichageL'espacement uniforme des trous est nécessaire pour garantir le bon fonctionnement de l'écran tactile.

- dispositifs médicauxExiger des trous sans bavures et un contrôle dimensionnel strict pour les applications fluidiques

Comment les socles en granit améliorent la précision du forage

1. Amortissement des vibrations supérieur pour une micro-précision

La structure dense du granit (3 000 à 3 100 kg/m³) et ses grains minéraux imbriqués agissent comme un amortisseur naturel :

- taux d'atténuation des vibrations>90 % aux fréquences de forage typiques (20–50 Hz)

- Réduit les vibrations de l'outil, prévenant ainsi les microfissures autour des trous de perçage.

- Étude de cas : Un fabricant d’écrans utilisant des socles en granit a réduit la variation du diamètre des trous de ±8 µm à ±3 µm.

2. Stabilité thermique pour des tolérances constantes

Avec un faible coefficient de dilatation thermique (4–8×10⁻⁶/°C), le granit conserve une stabilité dimensionnelle :

- Minimise la déformation thermique lors des opérations de forage prolongées

- Garantit la précision du positionnement des trous même dans des environnements présentant des fluctuations de température de ±5 °C.

- Comparé aux socles en acier, le granit réduit de 60 % les erreurs d'origine thermique.

3. Dureté élevée pour une précision à long terme

La dureté Mohs du granit, de 6 à 7, lui confère une meilleure résistance à l'usure que les bases en métal ou en composite :

- Maintient la planéité de la surface (±0,5 μm/m) même après une utilisation prolongée.

- Réduit le besoin de recalibrage fréquent des machines.

- Un fabricant de substrats en verre pour semi-conducteurs a signalé une usure des outils réduite de 70 % grâce à l'utilisation de bases en granit.

4. Base rigide pour la précision de la trajectoire d'outil

Les surfaces en granit rectifiées avec précision (Ra≤0,1μm) constituent une plateforme de montage idéale :

- Permet un alignement précis des axes de perçage

- Réduit les erreurs de positionnement dues à la déflexion de la base

- Améliore la perpendicularité du trou à 0,01° près.

Étude de cas : Bases en granit pour le perçage du verre optique

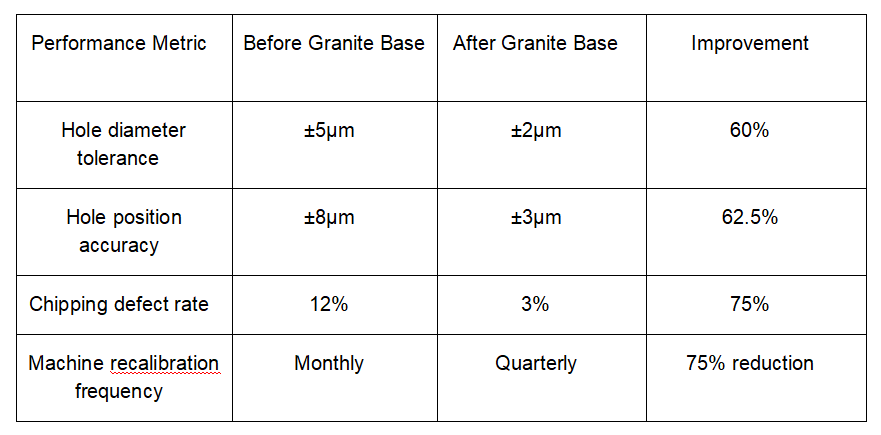

Un fabricant de composants optiques de premier plan a modernisé ses machines de perçage de verre CNC en utilisant désormais des socles en granit de haute précision ZHHIMG® :

Les résultats démontrent comment les socles en granit permettent aux fabricants de respecter les tolérances strictes requises pour les composants optiques haut de gamme.

Points clés optimisés pour le référencement naturel

- Socles en granit de haute précisionsont essentielles pour atteindre des tolérances de ±5 μm ou plus serrées lors du perçage du verre

- Leurs propriétés d'amortissement des vibrations, de stabilité thermique et de résistance à l'usure répondent à des défis de précision clés

- Des études de cas montrent des améliorations significatives dans la précision des perçages et une réduction des taux de défauts.

- Idéal pour les industries exigeant des tolérances strictes sur les composants en verre : optique, électronique, dispositifs médicaux

En intégrant des bases en granit de haute précision dans les systèmes de perçage du verre, les fabricants peuvent améliorer leurs capacités de précision, respecter des normes de qualité plus strictes et acquérir un avantage concurrentiel sur les marchés à forte valeur ajoutée.

Date de publication : 12 juin 2025