Dans le monde hautement automatisé de l'ingénierie ultra-précise, où des systèmes complexes de suivi laser et des algorithmes sophistiqués gèrent le contrôle des mouvements, il peut sembler paradoxal que la précision géométrique ultime repose encore sur des outils datant des débuts de la métrologie. Pourtant, à mesure que l'industrie s'aventure dans les domaines submicronique et nanométrique, le rôle fondamental des outils de précision en granit – notamment la règle droite en granit de précision Grade 00, l'équerre en granit et… – demeure.carré triangulaire en granit—n’est pas seulement maintenue, mais amplifiée. Ces instruments statiques et passifs constituent les points de référence immuables qui valident les performances des systèmes dynamiques les plus avancés.

La nécessité de ces outils de référence en granit découle d'un principe physique fondamental : la stabilité thermique et mécanique. Toute machine conçue pour une haute précision doit garantir la rectitude, la verticalité et la perpendicularité de ses plans de mesure et de ses déplacements linéaires. Lorsque la fabrication moderne exige une stabilité dimensionnelle insensible aux variations de température et aux vibrations externes, des matériaux comme l'acier ou la fonte, avec leur coefficient de dilatation thermique (CDT) relativement élevé et leur faible capacité d'amortissement, ne répondent pas à ces exigences.

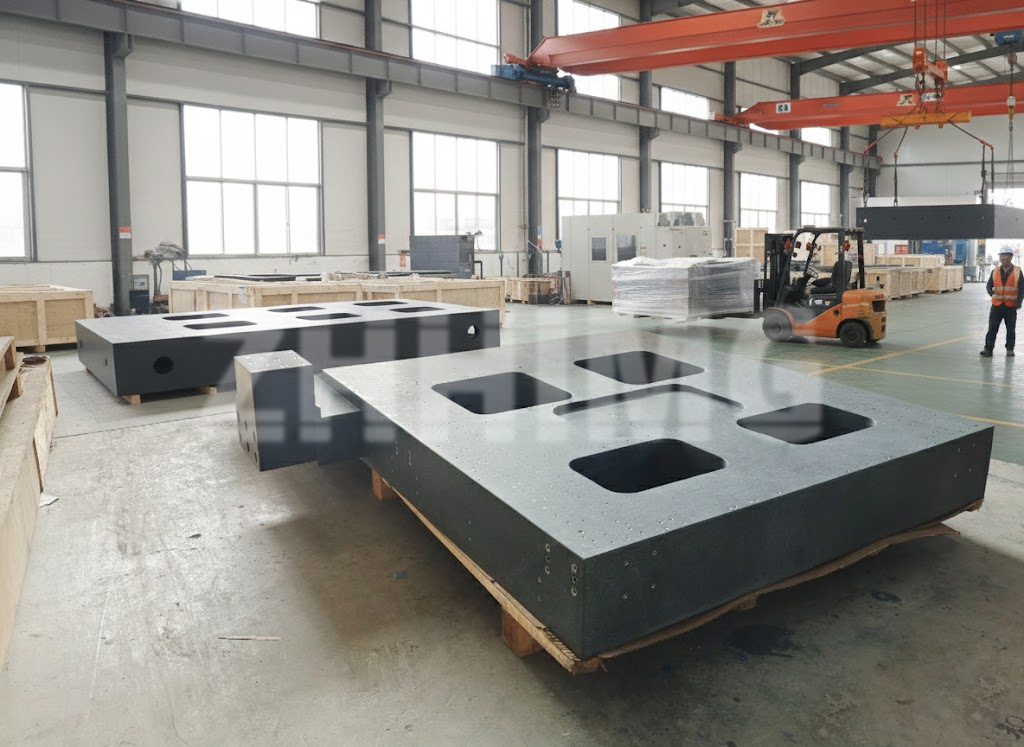

Le granit, quant à lui, offre un environnement idéal pour la stabilité. Son faible coefficient de dilatation thermique (CTE) garantit une dérive dimensionnelle minimale due aux variations de température, ce qui en fait le matériau parfait pour définir un plan de référence précis et prévisible. De plus, sa capacité d'amortissement intrinsèque élevée absorbe rapidement les vibrations, évitant ainsi les vibrations parasites et la résonance que les outils métalliques pourraient engendrer. Cet avantage est crucial dans les laboratoires de métrologie et les environnements d'assemblage où le bruit ambiant représente un défi constant.

Le fondement de la linéarité : règle droite en granit de précision 00

La mesure de la rectitude est la pierre angulaire de la métrologie dimensionnelle. Chaque guidage linéaire, palier à air et axe de machine à mesurer tridimensionnelle repose sur une trajectoire rectiligne vérifiable. Pour les applications les plus exigeantes, la règle droite en granit de précision Grade 00 fait autorité.

La désignation Grade 00 (ou grade Master équivalent) indique le plus haut niveau de précision atteignable en dehors des laboratoires nationaux de normalisation. Ce niveau de précision exige que l'écart de rectitude sur toute la longueur du bord de la règle soit mesuré en fractions de micron. Atteindre ce niveau de fidélité géométrique requiert non seulement un matériau idéal, mais aussi un processus de fabrication rigoureusement contrôlé.

Le processus de fabrication doit respecter des spécifications internationales rigoureuses, telles que les normes DIN, JIS, ASME ou GB. Ces normes mondiales définissent les procédures de test, les conditions environnementales et les tolérances admissibles. Pour les fabricants qui travaillent avec une clientèle internationale – des entreprises japonaises de semi-conducteurs aux constructeurs allemands de machines-outils – la capacité de certifier simultanément une règle droite en granit selon plusieurs normes témoigne d'une maîtrise technique et d'une grande robustesse du système qualité. La fonction de cette règle est simple : fournir une ligne passive et immuable permettant de mesurer et de compenser l'erreur de rectitude d'un axe de machine dynamique.

Définition de la perpendicularité : l'équerre de granit et le triangle de granit

La rectitude détermine la qualité du mouvement linéaire, tandis que la perpendicularité (ou l'équerrage) détermine la géométrie fonctionnelle de la machine. L'intersection des axes de mouvement (tels que les axes X et Y, ou l'axe Z par rapport au plan de base) doit être précisément à 90°. Tout écart à cet angle, appelé erreur d'équerrage, se traduit directement par une erreur de positionnement, ce qui complique encore davantage le placement précis des éléments.

L'équerre en granit et l'équerre triangulaire en granit sont les principaux outils utilisés pour vérifier cet angle fondamental.

-

L'équerre en granit est généralement utilisée pour vérifier la perpendicularité des axes de machines par rapport à une surface de référence ou pour contrôler la perpendicularité des composants lors de l'assemblage. Sa géométrie robuste en forme de L garantit que les deux faces de travail forment un angle certifié de 90°.

-

L'équerre triangulaire en granit (ou équerre maîtresse) offre une configuration géométrique unique à trois faces, permettant un contrôle plus précis de la géométrie cubique à l'intérieur d'un bâti de machine. Cette configuration est particulièrement utile pour établir les limites cubiques des machines à mesurer tridimensionnelles (MMT) ou des bâtis de grandes machines, garantissant ainsi la perpendicularité de tous les plans entre eux et par rapport à la base.

À l'instar des règles droites, ces équerres doivent obtenir la certification Grade 00, ce qui exige que leurs angles soient précis à la seconde d'arc près. Cette performance repose sur l'extrême stabilité du granit et le savoir-faire irremplaçable de maîtres artisans qui, forts de plusieurs décennies d'expérience dans le rodage manuel, parviennent à une géométrie de surface finale irréprochable.

L'écosystème de l'artisanat : bien plus que de la pierre

La fiabilité de ces instruments de métrologie du granit ne réside pas seulement dans le matériau lui-même, mais dans l'ensemble de l'écosystème qui soutient leur certification et leur fabrication. Les entreprises leaders dans ce domaine comprennent que la précision est une culture, et non une simple spécification technique.

Tout commence avec les maîtres artisans. Dans des ateliers spécialisés et rigoureusement contrôlés, les maîtres rectificateurs de précision possèdent souvent trente ans d'expérience, voire plus. Ces spécialistes maîtrisent l'utilisation de plateaux de rodage et de composés abrasifs spécifiques pour corriger manuellement les imperfections microscopiques, travaillant souvent avec une précision telle que leurs mains la perçoivent mieux que la plupart des capteurs électroniques. Leur savoir-faire leur permet d'obtenir des états de surface qui repoussent les limites de la planéité et de la rectitude, atteignant parfois l'échelle nanométrique pour la finition la plus lisse requise par les applications de paliers à air. Cette maîtrise humaine est le facteur clé de différenciation pour répondre aux exigences strictes de la norme Grade 00.

Ce savoir-faire est rigoureusement contrôlé et vérifié. L'environnement de production doit être d'une stabilité absolue, comprenant des salles blanches climatisées, des fondations en béton antivibratoires et des équipements de mesure spécialisés, tels que des interféromètres laser et des niveaux électroniques, régulièrement étalonnés et rattachés aux laboratoires nationaux de normalisation. Cet engagement garantit la conformité géométrique certifiée du composant dès sa sortie d'usine.

Le recours à ces outils anciens et pourtant perfectionnés souligne une vérité fondamentale de l'ingénierie de très haute précision : la recherche de la vitesse et de la complexité des calculs doit toujours s'appuyer sur une réalité géométrique statique et vérifiable. La règle en granit de précision 00, l'équerre en granit et l'équerre triangulaire en granit ne sont pas des vestiges du passé ; ce sont les normes indispensables et immuables qui garantissent l'intégrité géométrique de demain. En respectant scrupuleusement les normes DIN, JIS, ASME et GB, les fabricants spécialisés veillent à ce qu'un simple morceau de pierre demeure l'outil le plus sophistiqué pour définir la vérité dimensionnelle.

Date de publication : 8 décembre 2025