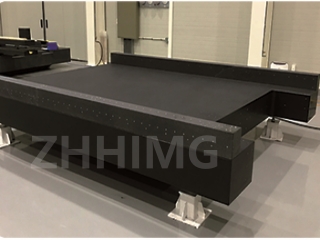

Dans le domaine du contrôle de mouvement ultra-précis, le module de mouvement ultra-précis à coussin d'air est devenu une solution idéale pour de nombreuses applications de pointe en fabrication et en recherche scientifique, grâce à son fonctionnement sans frottement et à sa haute précision. L'ajout d'un socle de précision en granit vise à optimiser ses performances, mais leur combinaison n'est pas encore parfaite.

Premièrement, des avantages significatifs

Stabilité exceptionnelle : Formée au fil de millions d'années de transformations géologiques, la structure interne du granite est dense et uniforme, composée principalement de quartz, de feldspath et d'autres minéraux étroitement liés. Cette structure unique confère au socle en granite une stabilité remarquable. Face aux perturbations extérieures, telles que les vibrations générées par le fonctionnement des équipements environnants et les variations de température ambiante, le socle en granite les bloque et les atténue efficacement. Dans un atelier de fabrication de puces électroniques, où les machines-outils et autres équipements fonctionnent fréquemment, le socle en granite permet de réduire de plus de 80 % l'amplitude des vibrations transmises au flotteur à air des modules de mouvement ultra-précis. Ceci garantit le bon déroulement des mouvements des modules et offre une base stable pour les procédés de haute précision tels que la lithographie et la gravure, améliorant ainsi considérablement le rendement de la production de puces.

Précision extrême : Le module de mouvement ultra-précis du flotteur à air exige une précision extrêmement élevée, et le faible coefficient de dilatation de la base en granit y contribue grandement. Le coefficient de dilatation thermique du granit est généralement de 5 à 7 × 10⁻⁶/°C, bien inférieur à celui des métaux courants. Ainsi, les variations de température n'entraînent que de très faibles variations dimensionnelles de la base. En astronomie, ce module de mouvement ultra-précis, utilisé pour le réglage fin des lentilles de télescope, garantit, grâce à sa base en granit, une précision de positionnement submicronique, même en cas d'importantes variations de température entre le jour et la nuit. Ceci permet aux astronomes d'observer avec précision les corps célestes lointains.

Excellente résistance à l'usure et longue durée de vie : Bien que le module de mouvement ultra-précis à coussin d'air réduise le frottement direct en fonctionnement, un certain risque d'usure subsiste à long terme. La dureté du granit, pouvant atteindre 6 à 7 sur l'échelle de Mohs, lui confère une résistance à l'usure élevée. Dans les laboratoires de science des matériaux, où le module de mouvement ultra-précis à coussin d'air est fréquemment utilisé, le socle en granit permet de réduire efficacement le frottement du curseur. Comparé à un socle métallique classique, il prolonge la durée de vie du module de plus de 50 %, réduisant ainsi les coûts de maintenance et garantissant la continuité des recherches scientifiques.

Deuxièmement, il y a des lacunes

Coût élevé : L’acquisition de matières premières granitiques de haute qualité représente un coût important, et leur extraction, leur transport et leur transformation sont complexes, nécessitant des équipements et des technologies spécialisés. De l’extraction du minerai de granit approprié à sa transformation en une base de module de mouvement à coussin d’air ultra-précise répondant aux exigences de haute précision, de nombreuses opérations de précision, telles que la découpe, le meulage et le polissage, sont nécessaires. Ces étapes augmentent considérablement le coût de fabrication d’une base de précision en granit. Comparé à d’autres matériaux comme le métal, ce coût peut être plusieurs fois supérieur, voire plus, ce qui limite son application à grande échelle, notamment pour les petites entreprises ou les instituts de recherche scientifique aux budgets restreints.

Poids plus élevé : La densité du granit étant relativement importante (environ 2,6 à 3,1 g/cm³), le socle de précision en granit est plus lourd. L’installation et la manutention de l’équipement nécessitent du matériel de levage spécialisé et du personnel qualifié, ce qui augmente la complexité et les coûts de transport. Dans certaines configurations exigeant une grande flexibilité d’agencement spatial, le poids du socle entrave également le déplacement et la réinstallation aisés du module de mouvement ultra-précis du flotteur pneumatique, ce qui nuit à l’efficacité et à l’adaptabilité de l’équipement.

Le traitement du granit est complexe : matériau très dur et fragile, il impose des exigences extrêmement strictes en matière d'équipement et de processus. Lors de l'usinage, des fissures et autres défauts apparaissent fréquemment, rendant difficile le contrôle de la précision et de la qualité de surface. L'obtention de la planéité et de la rectitude de haute précision requises par le module de mouvement ultra-précis du flotteur pneumatique nécessite de nombreux contrôles et corrections, ce qui allonge le cycle de production et augmente le taux de rebut, accroissant ainsi les coûts et les délais.

Le module de mouvement ultra-précis avec sa base en granit de précision présente des avantages exceptionnels en termes de stabilité et de précision, ce qui le rend adapté aux domaines haut de gamme exigeant une grande précision. Cependant, ses inconvénients, tels que le coût, le poids et la difficulté de traitement, doivent également être pris en compte de manière exhaustive dans les applications pratiques, et un choix judicieux doit être fait après avoir pesé le pour et le contre.

Date de publication : 8 avril 2025