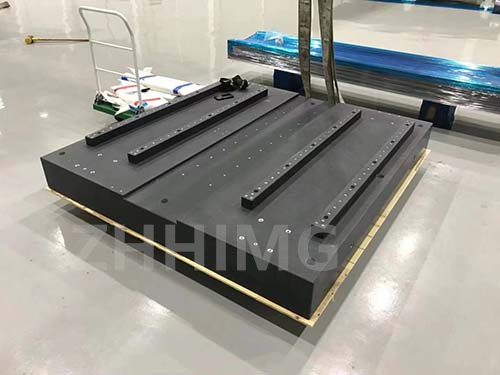

Dans des secteurs de pointe tels que la fabrication de semi-conducteurs, le contrôle optique de précision et le traitement des nanomatériaux, la stabilité et la précision des équipements déterminent directement la qualité des produits et l'efficacité de la production. Les plateformes de précision en granit, dont l'amortissement est six fois supérieur à celui de la fonte, s'imposent comme la nouvelle solution de prédilection du secteur. Quels sont les atouts irremplaçables qui sous-tendent cet avantage de performance ? Découvrons ensemble les principaux avantages du choix des plateformes de précision en granit.

1. Garantie de précision ultime, les erreurs mineures ne sont plus un problème

À l'ère de la nanofabrication, la moindre vibration peut entraîner la mise au rebut d'un produit. Lorsqu'une base en fonte est soumise aux vibrations générées par le fonctionnement d'un équipement ou par des perturbations environnementales, son amortissement insuffisant ne permet pas une dissipation rapide de l'énergie vibratoire, ce qui peut provoquer le déplacement ou le tremblement des composants essentiels. La plateforme de précision en granit, grâce à ses excellentes propriétés d'amortissement, convertit instantanément l'énergie vibratoire en énergie thermique, supprimant ainsi efficacement la transmission et l'amplification des vibrations.

Prenons l'exemple d'une machine de photolithographie pour semi-conducteurs. Grâce à l'adoption d'une plateforme de précision en granit, l'amplitude de vibration de la lentille a été réduite de ±8 µm à ±1,3 µm, diminuant ainsi l'erreur de largeur de ligne du motif de la puce de 75 % et améliorant considérablement la précision de fabrication. En contrôle optique de précision, cette plateforme garantit la stabilité de la lentille de l'instrument, évitant le flou d'image et les écarts de données dus aux vibrations, et permettant de détecter même les défauts les plus infimes, de l'ordre de 0,1 µm.

Deuxièmement, sa durée de vie est extrêmement longue et elle réduit le coût global.

Sous l'effet de vibrations et d'impacts fréquents et prolongés, la base en fonte est sujette à des microfissures internes, entraînant une diminution de sa résistance structurelle. Son remplacement est nécessaire tous les 3 à 5 ans, ce qui non seulement augmente les temps d'arrêt des équipements, mais engendre également des coûts de maintenance et de remplacement élevés. Le granit, quant à lui, est composé de cristaux minéraux tels que le quartz et le feldspath, étroitement liés par des liaisons ioniques et covalentes. Il possède une structure dense et uniforme et présente une excellente résistance à la fatigue.

Même après des dizaines de milliers de cycles de vibration, la plateforme de précision en granit conserve des propriétés physiques et mécaniques stables, et sa durée de vie est plus de trois fois supérieure à celle d'une base en fonte. Les statistiques d'une entreprise de fabrication d'instruments de précision montrent qu'après l'utilisation de plateformes de précision en granit, la fréquence de maintenance des équipements a diminué de 60 % et les économies annuelles moyennes dépassent un million de yuans.

Trois. Excellente adaptabilité environnementale, permettant de gérer facilement des conditions de travail complexes.

En conditions réelles de production, des facteurs tels que les variations de température, les interférences électromagnétiques et la corrosion chimique peuvent affecter les performances des équipements. Le socle en fonte présente un coefficient de dilatation thermique relativement élevé et est sujet aux variations dimensionnelles sous l'effet des fluctuations de température, ce qui affecte la précision des équipements. Par ailleurs, sa faible résistance à la corrosion le rend vulnérable à la rouille et à la déformation sous l'effet de l'érosion chimique.

Les plateformes de précision en granit présentent un coefficient de dilatation thermique extrêmement faible (20 fois inférieur à celui de la fonte), ce qui leur permet de résister efficacement aux variations de température. Leurs propriétés chimiques stables, leur inertie chimique face aux substances acides ou alcalines, garantissent un fonctionnement fiable même dans des environnements complexes tels que les ateliers de semi-conducteurs et les laboratoires chimiques. De plus, le granit est non conducteur et amagnétique, insensible aux interférences électromagnétiques, assurant ainsi la stabilité de fonctionnement des équipements.

Quatrièmement, la pratique industrielle a confirmé que cela contribue à faire progresser significativement la compétitivité des entreprises.

Les pratiques de nombreuses entreprises leaders dans divers secteurs ont pleinement démontré la valeur des plateformes de précision en granit. Après le remplacement de cette plateforme par une grande usine mondiale de semi-conducteurs, le taux de rendement des puces est passé de 78 % à 92 %, et la capacité de production a augmenté de 30 %. Suite à l'adoption de cette plateforme par un fabricant d'instruments optiques haut de gamme, la précision de détection de ses produits a atteint un niveau de référence dans le secteur, ce qui lui a permis de remporter de nouvelles commandes internationales.

Dans un contexte de concurrence toujours plus féroce dans le secteur de la fabrication de précision, le choix de plateformes de précision en granit représente non seulement une amélioration des performances des équipements de production, mais aussi une décision stratégique pour les entreprises souhaitant optimiser la qualité de leurs produits, réduire leurs coûts et renforcer leur compétitivité. Avec les progrès technologiques constants, les plateformes de précision en granit sont appelées à jouer un rôle majeur dans de nombreux domaines, contribuant ainsi à l'évolution du secteur vers une précision et une efficacité accrues.

Date de publication : 14 mai 2025