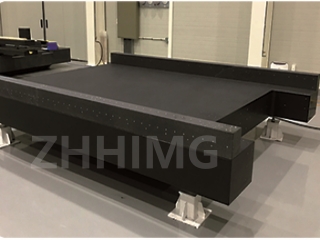

La plateforme de déplacement de portique de précision XYZT utilise des composants en granit, ce qui impose des exigences particulières lors de son installation et de sa mise au point. Comparée à l'installation de composants en matériaux ordinaires, elle nécessite un contrôle accru des étapes clés afin d'exploiter pleinement ses performances de haute précision.

Soutien des fondations et ajustement du niveau

Les composants en matériaux ordinaires présentent des exigences relativement larges en matière de fondation, tandis que les composants en granit nécessitent une fondation plus solide et plane en raison de leur densité élevée et de leur texture friable. Avant l'installation, il est impératif de vérifier que la capacité portante du sol ou de la plateforme de fondation est au moins 2 à 3 fois supérieure au poids total de l'équipement et que l'erreur de planéité de la fondation est inférieure à ±0,1 mm/m à l'aide d'un niveau de haute précision. Lors de l'installation, des cales et des boulons de réglage professionnels permettent d'ajuster finement le niveau de la plateforme, afin que l'écart horizontal de la plateforme XYZT ne dépasse pas ±0,05 mm/m dans toutes les directions. Ce point est crucial : un léger écart peut, à terme, entraîner des fissures dues à des contraintes inégales sur les composants en granit, affectant ainsi la précision et la stabilité de la plateforme.

Manipulation et positionnement

Les éléments en granit sont lourds et fragiles et doivent être manipulés avec une extrême précaution. Contrairement aux matériaux ordinaires, leur levage est aisé ; la manutention des éléments en granit exige l’utilisation d’équipements de levage professionnels, équipés de protections souples pour éviter les chocs. Lors du positionnement, l’erreur de la plateforme est contrôlée à ±0,02 mm près grâce à des instruments de mesure de haute précision tels qu’un télémètre laser et une station totale. Comparée aux exigences de précision de positionnement relativement moins strictes pour l’installation d’éléments en matériaux ordinaires, la précision du positionnement des éléments en granit est directement liée à la précision des mouvements ultérieurs. Un positionnement imprécis engendre des contraintes inégales sur le rail de guidage, la vis-mère et les autres composants de transmission, accentuant l’usure et réduisant la durée de vie de la plateforme ainsi que la précision des mouvements.

Connecter et réparer

Les méthodes d'assemblage des composants en matériaux courants sont diverses et leur tolérance aux défauts est élevée. En revanche, l'assemblage des composants en granit exige une attention particulière. Lors de l'utilisation d'un liant spécial ou d'un assemblage mécanique, il est impératif de respecter scrupuleusement les exigences du procédé. En cas d'utilisation d'adhésifs, l'épaisseur et l'uniformité du revêtement doivent être contrôlées avec précision afin de garantir la résistance de l'adhérence tout en évitant les concentrations de contraintes dues à des épaisseurs de liant irrégulières. Pour l'assemblage mécanique, il convient de choisir les boulons et écrous appropriés, de contrôler le couple de serrage et d'éviter un serrage excessif susceptible de fissurer le granit. Une fois l'assemblage terminé, un détecteur de défauts par ultrasons et d'autres équipements sont utilisés pour contrôler les pièces assemblées et s'assurer de l'absence de défauts, garantissant ainsi la stabilité de la structure globale de la plateforme et le maintien de sa précision.

mise en service des systèmes électriques et de contrôle

Lors de la mise au point du système électrique et de commande, la sensibilité des composants en matériaux ordinaires au réglage fin des paramètres électriques est relativement faible. En revanche, les caractéristiques de haute précision des composants en granit exigent un paramétrage électrique encore plus précis. Il est nécessaire d'utiliser un logiciel de mise au point professionnel pour calibrer finement la vitesse du moteur, le couple et d'autres paramètres, afin d'assurer une accélération et une décélération fluides de la plateforme, ainsi qu'un positionnement rapide et précis. La surveillance en temps réel de l'état de déplacement de la plateforme grâce à des capteurs de haute précision, et le retour d'information au système de commande pour optimisation et ajustement, garantissent une exécution précise des instructions de mouvement à l'échelle du micron, voire du nanomètre, exploitant ainsi pleinement le potentiel de haute précision des composants en granit.

Date de publication : 14 avril 2025