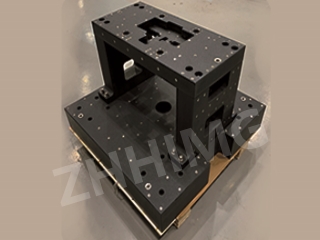

Dans l'étape cruciale de la fabrication des puces – le balayage des plaquettes – la précision de l'équipement détermine la qualité de la puce. Composant important de cet équipement, le problème de la dilatation thermique du socle en granit de la machine a suscité un vif intérêt.

Le coefficient de dilatation thermique du granit se situe généralement entre 4 et 8 × 10⁻⁶/°C, ce qui est bien inférieur à celui des métaux et du marbre. Cela signifie que ses dimensions varient relativement peu en fonction de la température. Toutefois, il convient de noter qu'une faible dilatation thermique n'implique pas une absence totale de dilatation. En cas de fortes variations de température, même une dilatation infime peut affecter la précision nanométrique du balayage des plaquettes.

Lors du balayage des plaquettes, la dilatation thermique peut avoir plusieurs causes. Les variations de température dans l'atelier, la chaleur générée par le fonctionnement des équipements et la température élevée instantanée induite par le traitement laser provoquent toutes une dilatation et une contraction de la base en granit. Cette dilatation thermique peut entraîner des altérations de la rectitude du rail de guidage et de la planéité de la plateforme, ce qui engendre une trajectoire imprécise de la table porte-plaquettes. Les composants optiques de support se déplacent également, provoquant une déviation du faisceau de balayage. Un fonctionnement continu et prolongé accumule les erreurs, réduisant progressivement la précision.

Mais rassurez-vous, des solutions existent déjà. Concernant les matériaux, des veines de granit à faible coefficient de dilatation thermique seront sélectionnées et soumises à un traitement de vieillissement. Pour la régulation de la température, celle de l'atelier est maintenue avec précision à 23 ± 0,5 °C, voire moins, et un système de dissipation thermique actif sera intégré à la base. Côté structure, des structures symétriques et des supports flexibles sont privilégiés, et une surveillance en temps réel est assurée par des capteurs de température. Les erreurs dues aux déformations thermiques sont corrigées dynamiquement par des algorithmes.

Les équipements haut de gamme, tels que les machines de lithographie ASML, grâce à ces méthodes, limitent considérablement la dilatation thermique du socle en granit, permettant ainsi d'atteindre une précision de balayage des plaquettes de l'ordre du nanomètre. Par conséquent, correctement maîtrisée, la base en granit demeure un choix fiable pour les équipements de balayage de plaquettes.

Date de publication : 12 juin 2025