Dans le domaine de la fabrication de précision, l'intégrité et la précision des instruments de mesure sont essentielles pour garantir la qualité du produit final. Les plateformes en granit, souvent utilisées comme support pour les machines à mesurer tridimensionnelles (MMT), les outils de contrôle et divers montages d'usinage, doivent conserver leur précision sous différentes charges. La capacité de charge de ces plateformes n'est pas standardisée ; elles sont conçues pour répondre à des exigences spécifiques en fonction du poids qu'elles doivent supporter. Des modèles légers aux solutions robustes, la compréhension des différences de conception des plateformes en granit est primordiale pour garantir leur performance optimale dans diverses applications industrielles.

Les plateformes en granit sont essentielles pour fournir une surface de référence stable, et leur capacité de charge est cruciale pour maintenir leur planéité et minimiser les déformations lors de leur utilisation. Ces plateformes doivent être conçues et construites avec des matériaux, des structures et des techniques de fabrication adaptés à leurs applications prévues. Qu'elles supportent des composants légers ou des machines lourdes, il est primordial de choisir la conception appropriée pour garantir une précision durable.

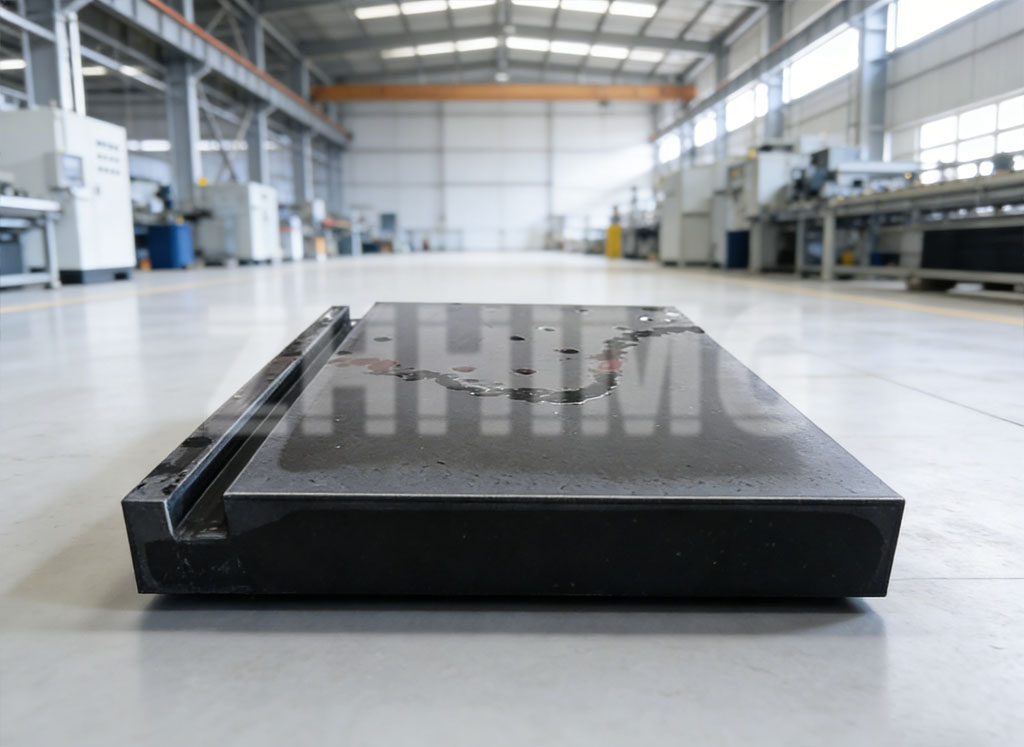

Pour les plateformes légères en granit, généralement celles de moins de 500 kg, la conception repose sur un équilibre entre haute précision et légèreté. Ces plateformes sont principalement utilisées dans des environnements exigeant une grande précision, tout en minimisant leur poids. On utilise couramment des matériaux comme le granit noir mica à grain fin, avec une teneur en quartz de 30 % ou plus. Ce matériau offre une densité optimale de 2,6 à 2,7 g/cm², garantissant rigidité et légèreté. L'épaisseur de la plateforme varie généralement entre 50 et 80 mm pour un modèle de 1 m × 1 m, et sa conception intègre une structure nervurée creuse sur sa face inférieure. Avec des nervures espacées de 200 à 300 mm, d'une largeur de 30 mm et d'une hauteur de 40 mm, cette conception offre un compromis idéal entre résistance et légèreté, permettant un gain de poids de 30 % par rapport aux structures pleines. De plus, la fréquence de résonance intrinsèque de la plateforme est supérieure à 50 Hz, ce qui contribue à limiter les interférences dues aux vibrations.

La précision de conception de ces plateformes est également essentielle. La planéité de la surface de travail est généralement contrôlée à moins de 0,005 mm/100 mm, garantissant une déformation minimale même sous des charges modérées. Légèretéplateformes en granitsont couramment utilisées pour l'assemblage d'instruments optiques, l'étalonnage de petits outils et des applications similaires où le contact avec la plateforme représente plus de 60 % de la surface totale d'appui, évitant ainsi une pression excessive en des points localisés.

Les plateformes de charge moyenne, d'une capacité de 500 kg à 5 000 kg, sont conçues selon des priorités différentes. Tout en conservant une grande précision, elles doivent supporter des charges plus importantes. Pour ces plateformes, on privilégie un granit à grain moyen, généralement avec une teneur en feldspath de 40 à 50 %. La densité est portée à 2,7–2,8 g/cm³, et l'épaisseur de la plateforme à 100–150 mm pour un modèle de 1 m × 2 m. La face inférieure présente une structure renforcée par une grille, composée de nervures principales de 50 mm de large et de nervures transversales de 30 mm, formant une grille de 100 × 100 mm. Les points de contrainte sont arrondis aux angles afin de réduire leur concentration. Cette structure en grille garantit la résistance de la plateforme et minimise sa flexion.

Pour une précision accrue, ces plateformes sont souvent dotées de rainures en T (de 12 à 16 mm de large) pour la fixation des dispositifs de montage, avec un espacement des rainures compris entre 100 et 150 mm. Le positionnement des rainures, à une distance minimale de 30 mm de la face inférieure, préserve la rigidité de la plateforme. Lors de l'installation, des supports réglables répartissent la charge uniformément, avec quatre points d'appui par mètre carré, garantissant ainsi des écarts de charge inférieurs à 5 %. Ces plateformes sont généralement utilisées dans les machines à mesurer tridimensionnelles, pour le contrôle des moules de moyenne taille et dans des applications similaires où la flèche maximale admissible est inférieure ou égale à L/10 000 (L étant la longueur de la plateforme).

Les plateformes renforcées, conçues pour supporter des charges supérieures à 5 000 kg, sont fabriquées pour résister à la déformation sous des poids considérables. Elles sont réalisées en granit à gros grains, avec des cristaux de quartz de plus de 2 mm, et présentent une densité supérieure à 2,8 g/cm³. La résistance à la compression de ce matériau est généralement supérieure à 200 MPa, et l'épaisseur de ces plateformes varie de 200 à 300 mm pour un modèle de 2 m × 3 m. La structure est robuste, avec une base épaissie (50 mm) reliée à la plateforme principale par une base ovoïde collée à la résine époxy (résistance au cisaillement ≥ 15 MPa).

Pour les plateformes à charges lourdes, l'installation requiert une préparation spécifique du sol. La fondation en béton doit avoir une épaisseur minimale de 300 mm et intégrer des plaques d'acier Q235. Entre la fondation et la plateforme, une couche de caoutchouc chloroprène de 3 mm d'épaisseur assure une répartition uniforme des contraintes. La fondation doit présenter une capacité portante minimale de 0,3 MPa. Ces plateformes sont utilisées pour des applications telles que l'inspection de machines-outils lourdes et l'implantation de pièces moulées de grande taille, où la déformation par fluage à long terme doit rester inférieure à 0,002 mm par an.

Les normes d'essai des différentes plateformes porteuses en granit varient considérablement. Les plateformes légères subissent des essais de vibration (fréquence de balayage de 10 à 500 Hz, amplitude de 0,1 mm) afin de prévenir toute résonance. Les plateformes de charge moyenne sont soumises à un essai de charge statique équivalent à 1,2 fois leur capacité nominale, la déformation ne devant pas excéder 0,001 mm après 24 heures d'application et de décharge. Les plateformes de charge lourde sont testées pour leur résistance à la fatigue, avec 1 000 cycles de chargement-déchargement à 80 % de leur charge nominale, afin de garantir l'absence de fissures, vérifiée par contrôle de ressuage.

Lors du choix d'une plateforme en granit adaptée, il est essentiel d'en ajuster la conception aux exigences spécifiques de l'application. Pour les industries exigeant une haute précision et des capacités de charge élevées, le choix d'une plateforme appropriée garantit performance et fiabilité à long terme. ZHHIMG comprend l'importance des solutions sur mesure, conçues pour répondre aux besoins uniques de chaque client, et propose une gamme de plateformes en granit offrant une précision, une stabilité et une durabilité supérieures sous diverses conditions de charge.

Chez ZHHIMG, nous proposons une vaste gamme de plateformes en granit, conçues pour répondre aux besoins des industries, de l'usinage de précision aux contrôles intensifs. Nos plateformes sont conçues selon les normes de qualité les plus exigeantes afin de garantir des performances exceptionnelles, alliant précision et fiabilité, quelles que soient les charges admissibles. Notre engagement envers l'innovation et la qualité nous permet de fournir des solutions durables, vous offrant ainsi la base idéale pour vos besoins en fabrication de précision.

Date de publication : 22 décembre 2025