Au cœur de l'industrie de l'ultra-précision — de la fabrication de semi-conducteurs à la métrologie aérospatiale — se trouve la plateforme en granit. Souvent perçue comme un simple bloc de pierre, cette composante est en réalité la base la plus cruciale et la plus stable pour obtenir des mesures précises et un contrôle de mouvement optimal. Pour les ingénieurs, les métrologues et les constructeurs de machines, il est primordial de comprendre ce qui définit véritablement la « précision » d'une plateforme en granit. Il ne s'agit pas seulement de l'état de surface ; il s'agit d'un ensemble d'indicateurs géométriques qui déterminent les performances réelles de la plateforme.

Les indicateurs les plus importants de la précision d'une plate-forme en granit sont la planéité, la rectitude et le parallélisme, qui doivent tous être vérifiés selon des normes internationales rigoureuses.

Planéité : le plan de référence principal

La planéité est sans doute le critère le plus important pour toute plateforme en granit de précision, et notamment pour une plaque de surface en granit. Elle définit la conformité de la surface de travail à un plan théorique parfait. En d'autres termes, elle constitue la référence absolue à partir de laquelle toutes les autres mesures sont effectuées.

Des fabricants comme ZHHIMG garantissent la planéité de leurs pièces en se conformant aux normes internationales reconnues telles que DIN 876 (Allemagne), ASME B89.3.7 (États-Unis) et JIS B 7514 (Japon). Ces normes définissent les niveaux de tolérance, allant généralement du niveau 00 (qualité laboratoire, exigeant la plus haute précision, souvent de l'ordre du submicron ou du nanomètre) aux niveaux 1 et 2 (qualité contrôle ou atelier d'outillage). L'obtention d'une planéité de niveau laboratoire requiert non seulement la stabilité intrinsèque du granit haute densité, mais aussi le savoir-faire exceptionnel de nos maîtres rodeurs, des artisans capables d'atteindre manuellement ces tolérances avec une précision souvent qualifiée de « micrométrique ».

Rectitude : la base du mouvement linéaire

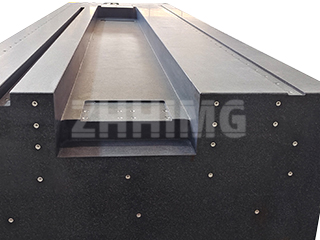

Alors que la planéité se rapporte à une surface bidimensionnelle, la rectitude s'applique à une ligne précise, souvent le long des arêtes, des guides ou des rainures d'un élément en granit, comme une règle, une équerre ou le bâti d'une machine. En conception mécanique, la rectitude est essentielle car elle garantit la trajectoire parfaitement linéaire des axes de mouvement.

Lorsqu'une base en granit sert à monter des guidages linéaires ou des paliers à air, la rectitude des surfaces de montage influe directement sur l'erreur linéaire de la platine mobile, affectant ainsi la précision et la répétabilité du positionnement. Des techniques de mesure avancées, notamment celles utilisant des interféromètres laser (élément essentiel du protocole d'inspection de ZHHIMG), sont nécessaires pour certifier les écarts de rectitude de l'ordre du micromètre par mètre, garantissant ainsi que la plateforme constitue un support irréprochable pour les systèmes de mouvement dynamiques.

Parallélisme et perpendicularité : définition de l'harmonie géométrique

Pour les composants complexes en granit, tels que les bases de machines, les guides de paliers à air ou les pièces à multiples facettes comme les carrés de granit, deux indicateurs supplémentaires sont essentiels : le parallélisme et la perpendicularité (carrure).

- Le parallélisme exige que deux surfaces ou plus, comme les surfaces de fixation supérieure et inférieure d'une poutre en granit, soient parfaitement équidistantes. Ceci est essentiel pour maintenir une hauteur de travail constante ou garantir un alignement parfait des composants situés de part et d'autre d'une machine.

- La perpendicularité, ou l'équerrage, garantit que deux surfaces forment un angle précis de 90° entre elles. Dans une machine à mesurer tridimensionnelle (MMT) classique, l'équerre en granit, ou le socle de la pièce elle-même, doit présenter une perpendicularité parfaite afin d'éliminer l'erreur d'Abbe et de garantir l'orthogonalité des axes X, Y et Z.

La différence ZHHIMG : au-delà des spécifications

Chez ZHHIMG, nous sommes convaincus que la précision est primordiale : le secteur de la précision ne saurait être trop exigeant. Notre engagement va bien au-delà du simple respect des normes dimensionnelles. Grâce à l’utilisation du granit noir haute densité ZHHIMG® (≈ 3 100 kg/m³), nos plateformes bénéficient intrinsèquement d’un amortissement vibratoire supérieur et d’un coefficient de dilatation thermique minimal, préservant ainsi leur planéité, leur rectitude et leur parallélisme certifiés des perturbations environnementales et opérationnelles.

Lors de l'évaluation d'une plateforme en granit de précision, il ne faut pas se contenter de regarder la fiche technique, mais aussi l'environnement de fabrication, les certifications et le contrôle qualité traçable — autant d'éléments qui font d'un composant ZHHIMG® le choix le plus stable et le plus fiable pour les applications ultra-précises les plus exigeantes au monde.

Date de publication : 24 octobre 2025