L'intégrité de tout processus de fabrication ou de métrologie de précision repose sur ses fondations. Chez ZHHIMG®, si notre réputation est fondée sur les solutions en granit ultra-précises, nous reconnaissons le rôle crucial que jouent les marbres et les plaques de marquage en fonte dans les industries du monde entier. Savoir installer, entretenir et vérifier correctement la précision de ces outils de référence n'est pas seulement une bonne pratique : c'est ce qui fait la différence entre l'assurance qualité et des rebuts coûteux.

Condition préalable absolue : installation correcte et structure irréprochable

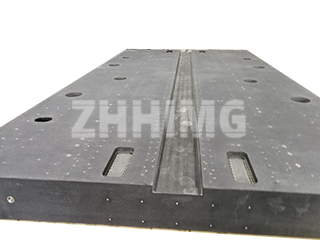

Avant qu'une plaque de marquage en fonte puisse garantir sa précision de référence, elle doit être correctement installée et réglée. Cette étape cruciale n'est pas une simple formalité ; elle influe directement sur l'intégrité structurelle et la planéité de la plaque. Une installation incorrecte, comme une répartition inégale de la charge ou un nivellement incorrect, peut enfreindre les normes industrielles et déformer la plaque de façon permanente, la rendant inutilisable. Par conséquent, seule une équipe autorisée et formée est habilitée à effectuer cette tâche. Le non-respect de ces procédures est non seulement non conforme, mais peut également compromettre la structure même de cet outil de précision.

Plaques de marquage dans le flux de travail : la référence de référence

Dans tout atelier, les outils sont classés selon des fonctions spécifiques : référence, mesure, traçage direct et serrage. La planche à tracer est l’outil de référence fondamental pour le traçage. Le traçage consiste à reporter les spécifications du dessin sur une ébauche ou une pièce semi-finie, en définissant clairement les limites d’usinage, les points de référence et les lignes de correction essentielles. La précision initiale du traçage, généralement exigée entre 0,25 et 0,5 mm, influe directement et considérablement sur la qualité du produit final.

Pour préserver son intégrité, la plaque doit être de niveau et solidement fixée, la charge étant répartie uniformément sur tous les points d'appui afin d'éviter toute contrainte structurelle. L'utilisateur doit veiller à ce que le poids de la pièce ne dépasse jamais la charge nominale de la plaque afin de prévenir tout dommage structurel, toute déformation et toute baisse de la qualité du travail. De plus, la surface de travail doit être utilisée de manière uniforme pour éviter l'usure localisée et les bosses, et ainsi garantir sa longévité.

Contrôle de la planéité : la science de la vérification

La véritable qualité d'une plaque à tracer se mesure à la planéité de sa surface de travail. La méthode de vérification principale est la méthode des points. Cette méthode détermine la densité requise de points de contact dans une zone carrée de 25 mm².

- Plaques de niveau 0 et 1 : Minimum 25 points.

- Plaques de niveau 2 : Minimum 20 points.

- Plaques de niveau 3 : Minimum 12 points.

Bien que la technique traditionnelle consistant à frotter deux plaques l'une contre l'autre permette un ajustement précis et une bonne adhérence des surfaces, elle ne garantit pas la planéité. Cette technique peut aboutir à deux surfaces parfaitement jointives mais en réalité sphériques. La rectitude et la planéité doivent être vérifiées par des méthodes plus rigoureuses. L'écart de rectitude peut être quantifié en déplaçant un comparateur à cadran et son support le long d'une référence droite connue, telle qu'une équerre de précision, sur la surface de la plaque. Pour les plaques de mesure les plus exigeantes, la méthode du plan optique, utilisant l'interférométrie optique, est employée pour vérifier la précision au niveau submicronique.

Gestion des défauts : garantir la longévité et la conformité

La qualité des plaques de marquage est régie par des normes strictes, telles que la norme JB/T 7974-2000 dans l'industrie mécanique. Lors du processus de fonderie, des défauts comme la porosité, les piqûres de sable et les retassures peuvent apparaître. Le traitement adéquat de ces défauts inhérents à la fonderie est essentiel à la durée de vie de la plaque. Pour les plaques dont la précision est inférieure à « 00 », certaines réparations sont autorisées.

- Les petits défauts (particules de sable d'un diamètre inférieur à 15 mm) peuvent être bouchés avec le même matériau, à condition que la dureté du bouchon soit inférieure à celle du fer environnant.

- La surface de travail ne doit pas comporter plus de quatre points de fixation, séparés par une distance d'au moins 80 mm.

Outre les défauts de moulage, la surface de travail doit être exempte de toute trace de rouille, de rayures ou de bosses susceptibles d'affecter son utilisation.

Maintenance pour une précision durable

Que l'outil de référence soit une plaque de marquage en fonte ou une plaque de surface en granit ZHHIMG®, son entretien est simple mais essentiel. La surface doit rester propre ; lorsqu'elle n'est pas utilisée, elle doit être soigneusement nettoyée, enduite d'une huile protectrice antirouille et recouverte d'un film protecteur. Son utilisation doit toujours se faire dans un environnement contrôlé, idéalement à une température ambiante de (20 ± 5) °C, et les vibrations doivent être strictement évitées. En respectant scrupuleusement ces consignes d'installation, d'utilisation et d'entretien, les fabricants garantissent la précision de leurs plans de référence, préservant ainsi la qualité et l'intégrité de leurs produits finis.

Date de publication : 31 octobre 2025