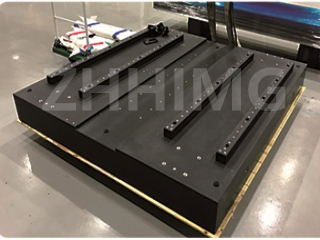

Dans l'industrie des semi-conducteurs, l'inspection des plaquettes est une étape cruciale pour garantir la qualité et les performances des puces. La précision et la stabilité de la table d'inspection sont déterminantes pour les résultats des contrôles. Le socle en granit, grâce à ses caractéristiques uniques, constitue le choix idéal pour les tables d'inspection de plaquettes de semi-conducteurs. Voici une analyse multidimensionnelle.

Premièrement, la dimension de garantie de précision

1. Planéité et rectitude ultra-élevées : La base en granit est fabriquée grâce à une technologie de pointe, ce qui permet d’atteindre une planéité de ±0,001 mm/m, voire une précision supérieure, et une rectitude excellente. Lors du contrôle des plaquettes, le plan de haute précision assure un support stable et un contact précis entre la sonde de l’équipement d’inspection et les joints de soudure à la surface de la plaquette.

2. Très faible coefficient de dilatation thermique : la fabrication de semi-conducteurs est sensible aux variations de température, et le coefficient de dilatation thermique du granit est extrêmement faible, généralement de l’ordre de 5 × 10⁻⁶/°C. Lorsque la plateforme de détection est en fonctionnement, même en cas de fluctuations de la température ambiante, la taille de la base en granit ne varie que très peu. Par exemple, dans un atelier à haute température en été, la température d’une plateforme de détection classique à base métallique peut entraîner un décalage de la position relative de la plaquette et de l’équipement de détection, affectant ainsi la précision de la détection. La plateforme de détection à base en granit, quant à elle, maintient la stabilité, garantit la précision de la position relative de la plaquette et de l’équipement de détection pendant le processus de détection et offre un environnement stable pour une détection de haute précision.

Deuxièmement, dimension de stabilité

1. Structure stable et résistance aux vibrations : Après des millions d’années de processus géologiques, la structure interne du granit est dense et uniforme. Dans l’environnement complexe d’une usine de semi-conducteurs, les vibrations générées par le fonctionnement des équipements périphériques et les déplacements du personnel sont efficacement atténuées par la base en granit.

2. Précision à long terme : comparé à d’autres matériaux, le granit présente une dureté élevée, une forte résistance à l’usure et une dureté Mohs pouvant atteindre 6 à 7. La surface de la base en granit ne s’use pas facilement lors des opérations fréquentes de chargement, de déchargement et d’inspection des plaquettes. Selon les statistiques d’utilisation réelle, après 5 000 heures de fonctionnement continu, la précision de planéité et de rectitude de la table de test à base en granit se maintient à plus de 98 % de sa précision initiale. Ceci réduit la fréquence des étalonnages et de la maintenance liés à l’usure de la base, diminue les coûts d’exploitation et garantit la stabilité à long terme des tests.

Troisième dimension, propre et anti-interférences

1. Faible génération de poussière : l'environnement de fabrication des semi-conducteurs exige une propreté extrême. Le granit, matériau stable, ne génère que très peu de poussière. Lors du fonctionnement de la plateforme de test, la poussière générée par le socle est ainsi évitée et ne risque pas de contaminer la plaquette, réduisant de ce fait les risques de court-circuit et de circuit ouvert. Dans la zone d'inspection des plaquettes de l'atelier sans poussière, la concentration de poussière autour de la table d'inspection à socle en granit est maintenue à un niveau extrêmement bas, répondant ainsi aux exigences de propreté rigoureuses de l'industrie des semi-conducteurs.

2. Absence d'interférences magnétiques : l'équipement de détection est sensible à l'environnement électromagnétique, et le granit est un matériau non magnétique, ce qui évite toute interférence avec le signal électronique de l'équipement. Lors de l'utilisation de la détection par faisceau d'électrons et d'autres technologies de test exigeant un environnement électromagnétique extrêmement sensible, le socle en granit garantit la transmission stable du signal électronique de l'équipement de détection et assure la précision des résultats. Par exemple, lors du test de haute précision des performances électriques d'une plaquette, le socle en granit non magnétique évite toute interférence avec les signaux de courant et de tension de détection, permettant ainsi aux données de mesure de refléter fidèlement les caractéristiques électriques de la plaquette.

Date de publication : 31 mars 2025