Les composants en granit de précision, tels que les socles de machines à mesurer tridimensionnelles, les guides de paliers à air et les structures de machines de précision, sont réputés pour leur stabilité intrinsèque, leur excellent amortissement des vibrations et leur faible dilatation thermique. Le facteur le plus crucial reste cependant la surface elle-même, généralement finie avec des tolérances micrométriques, voire submicrométriques, grâce à un rodage et un polissage méticuleux.

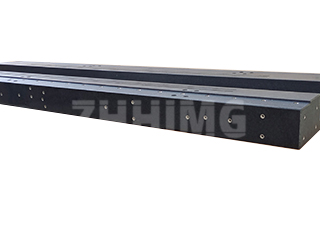

Mais pour les applications les plus exigeantes au monde, le rodage standard est-il suffisant ou une couche de protection supplémentaire est-elle nécessaire ? Même le matériau le plus stable par nature — notre granit noir haute densité ZHHIMG® — peut bénéficier d’un traitement de surface spécialisé pour améliorer sa fonctionnalité dans les systèmes dynamiques, allant au-delà de la simple précision géométrique pour concevoir l’interface optimale granit-air ou granit-métal afin d’obtenir des performances dynamiques et une longévité maximales.

Pourquoi le revêtement de surface devient essentiel

Le principal avantage du granit en métrologie réside dans sa stabilité et sa planéité. Cependant, une surface de granit naturellement polie, bien qu'extrêmement plane, présente une microtexture et une certaine porosité. Pour les applications à grande vitesse ou soumises à une forte usure, ces caractéristiques peuvent s'avérer préjudiciables.

Le besoin d'un traitement avancé s'explique par le fait que le rodage traditionnel, bien qu'il permette d'obtenir une planéité inégalée, laisse des pores microscopiques ouverts. Pour un mouvement ultra-précis :

- Performances des paliers à air : Le granit poreux peut légèrement affecter la portance et la stabilité des paliers à air en modifiant la dynamique des flux d’air. Les paliers à air haute performance exigent une interface parfaitement étanche et non poreuse pour maintenir une pression d’air et une portance constantes.

- Résistance à l'usure : Bien que très résistant aux rayures, le frottement continu des composants métalliques (comme les interrupteurs de fin de course ou les mécanismes de guidage spécialisés) peut finir par provoquer des points d'usure localisés.

- Propreté et entretien : Une surface scellée est beaucoup plus facile à nettoyer et est moins susceptible d'absorber des huiles microscopiques, des liquides de refroidissement ou des contaminants atmosphériques, autant d'éléments qui peuvent être catastrophiques dans un environnement de salle blanche de haute précision.

Les principales méthodes de revêtement de surface

Bien que l'ensemble du composant en granit soit rarement revêtu — car sa stabilité est intrinsèque à la pierre —, certaines zones fonctionnelles, notamment les surfaces de guidage critiques pour les paliers à air, reçoivent souvent un traitement spécialisé.

L'une des méthodes les plus courantes est l'imprégnation et le scellement à la résine. Il s'agit du traitement de surface avancé le plus répandu pour le granit de haute précision. Ce procédé consiste à appliquer une résine époxy ou polymère haute performance à faible viscosité qui pénètre et remplit les pores microscopiques de la couche superficielle du granit. La résine durcit pour former un joint parfaitement lisse et non poreux. Ceci élimine efficacement la porosité susceptible de perturber le fonctionnement des paliers à air, créant ainsi une surface ultra-propre et uniforme, essentielle au maintien d'un entrefer constant et à l'optimisation de la poussée d'air. Ce traitement améliore également considérablement la résistance du granit aux taches chimiques et à l'absorption d'humidité.

Une seconde approche, réservée aux zones exigeant un frottement minimal, consiste à utiliser des revêtements en PTFE (Téflon) haute performance. Pour les surfaces en contact avec des composants dynamiques autres que les paliers à air, des revêtements spécifiques en tétrafluoroéthylène polymérisé (PTFE) peuvent être appliqués. Le PTFE est reconnu pour ses propriétés antiadhésives et son coefficient de frottement extrêmement faible. L'application d'une couche fine et uniforme sur les composants en granit réduit les phénomènes de stick-slip indésirables et minimise l'usure, contribuant ainsi à un contrôle du mouvement plus fluide et précis, ainsi qu'à une répétabilité supérieure.

Enfin, bien qu'il ne s'agisse pas d'un revêtement permanent, la lubrification et la protection constituent une étape essentielle avant expédition. Une fine couche d'huile spéciale, chimiquement inerte, ou d'un composé antirouille est appliquée sur tous les raccords en acier, les inserts filetés et les éléments métalliques. Cette protection est cruciale pendant le transport, car elle prévient la corrosion éclair sur les composants en acier exposés, quelles que soient les conditions d'humidité, et garantit ainsi que le composant de précision arrive en parfait état, prêt pour l'intégration immédiate d'instruments de métrologie sensibles.

Le choix d'un revêtement de surface de pointe est toujours le fruit d'une collaboration entre nos ingénieurs et les exigences finales du client. Pour les applications métrologiques standard, la surface en granit rodé et poli de ZHHIMG est généralement considérée comme la référence du secteur. Cependant, pour les systèmes dynamiques à haute vitesse utilisant des paliers à air sophistiqués, l'investissement dans une surface étanche et non poreuse garantit une performance et une longévité maximales, ainsi qu'un respect absolu des tolérances les plus strictes.

Date de publication : 24 octobre 2025