L'industrie agroalimentaire, de la transformation à l'emballage, repose sur une précision absolue. Chaque composant, de la buse de remplissage à grande vitesse au mécanisme de scellage complexe, doit respecter des tolérances dimensionnelles strictes afin de garantir la qualité du produit, de minimiser les déchets et, surtout, d'assurer la sécurité du consommateur. Ceci soulève une question fondamentale pour les professionnels du contrôle qualité : une plateforme en granit de précision est-elle adaptée à l'inspection des composants des machines agroalimentaires, et quel rôle jouent les exigences d'hygiène ?

La réponse est un oui retentissant : le granit de précision est exceptionnellement bien adapté au contrôle dimensionnel des composants de machines alimentaires, mais son environnement d’application exige une attention particulière aux normes d’hygiène.

Plaidoyer pour le granit dans la précision alimentaire

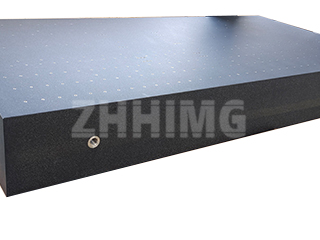

Le granit est, par essence, le matériau de prédilection en métrologie grâce à ses propriétés intrinsèques, qui, paradoxalement, s'accordent parfaitement avec plusieurs principes d'hygiène applicables aux matériaux non destinés au contact alimentaire. Le granit noir de qualité supérieure de ZHHIMG®, avec sa haute densité et son faible coefficient de dilatation thermique, offre une référence d'étalonnage inégalée par la fonte ou l'acier inoxydable. Il permet :

- Stabilité dimensionnelle : le granit est non magnétique et très résistant à la rouille et à la corrosion, des avantages clés dans les installations à forte humidité ou à cycles de lavage fréquents.

- Inertie chimique : Contrairement aux métaux, le granit ne nécessite pas d’huiles antirouille corrosives et est naturellement inerte. Il ne réagit pas aux produits de nettoyage courants ni aux résidus alimentaires, à condition que sa surface soit correctement entretenue.

- Planéité ultime : Nos plateformes, atteignant une planéité au niveau nanométrique et respectant des normes telles que l'ASME B89.3.7, sont essentielles pour l'inspection de composants tels que les lames de coupe de précision, les rails d'alignement des convoyeurs et les matrices d'étanchéité — des pièces où la précision au micron détermine la sécurité alimentaire et l'intégrité opérationnelle.

Naviguer dans l'impératif de conception hygiénique

Bien que la plaque de surface en granit elle-même soit généralement utilisée dans un laboratoire de contrôle qualité ou une zone d'inspection séparée, le processus d'inspection permet de se conformer aux directives sanitaires telles que celles établies par les normes sanitaires 3-A ou le Groupe européen d'ingénierie et de conception hygiéniques (EHEDG).

L'exigence d'hygiène primordiale pour tout outil d'inspection repose sur deux principes : la facilité de nettoyage et l'absence de prolifération bactérienne. Pour le granit de précision utilisé en milieu alimentaire, cela se traduit par des protocoles rigoureux pour l'utilisateur final :

- Surface non poreuse : Le granit à grain fin de ZHHIMG est naturellement peu poreux. Toutefois, le respect de consignes de nettoyage rigoureuses avec des produits industriels non acides adaptés est essentiel pour prévenir toute tache ou accumulation de micro-résidus.

- Précautions d'usage : La plateforme en granit ne doit pas servir d'espace de travail général. Les acides provenant de certains aliments ou boissons renversés peuvent corroder sa surface et créer des micro-résidus propices à la contamination.

- Conception des composants auxiliaires : Si la plateforme en granit nécessite un support ou des outils auxiliaires (tels que des gabarits ou des dispositifs de fixation), ces composants métalliques doivent être conçus pour les zones hygiéniques, c’est-à-dire qu’ils doivent être facilement démontables, lisses, non absorbants et exempts de crevasses ou de tubes creux où l’humidité ou les microbes pourraient s’accumuler.

En conclusion, les plateformes en granit de précision constituent un atout précieux pour le contrôle qualité des machines agroalimentaires. Elles servent de référence fiable, validant la capacité d'une machine à fonctionner en toute sécurité et avec efficacité. En tant que fabricant certifié (norme ISO 9001 et conforme aux normes de métrologie), ZHHIMG fournit une plateforme d'une précision irréprochable, permettant à ses clients du secteur agroalimentaire de certifier en toute confiance que leurs composants – et, in fine, leurs produits – répondent aux normes internationales de sécurité et de précision.

Date de publication : 22 octobre 2025